原标题:“以实助实”服务“灯塔工厂” 京东工业品参与三一集团数智化供应链建设

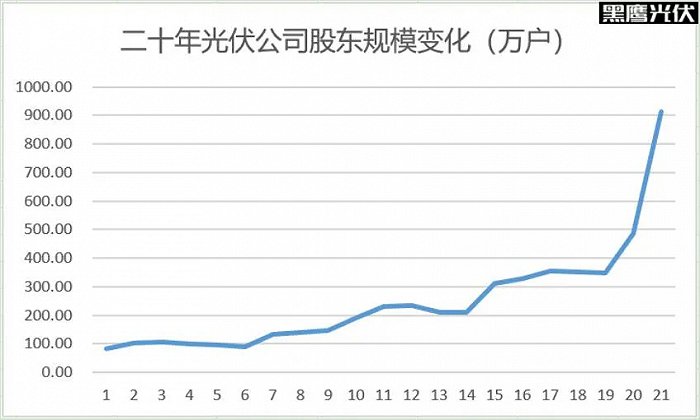

灯塔工厂,是由世界经济论坛和麦肯锡咨询公司共同评选出“数字化制造”在全球范围内的示范者,在一定程度上可以代表世界一流的制造能力。截至目前,全球仅有69家工厂进入名单,其中中国工厂有21家。拥有亚洲最大智能制造生产车间,在中国机械工业百强企业名单中排名第4位的三一集团正是其中之一。

走入三一集团工厂,只见长达几百米的流水线上,100多台机器人在进行涵盖上下材料、分类、成型、焊接、喷涂、检查、清砂、抛光、拧紧等10多种机器人的自动化生产,生产现场干净整洁,几乎看不到油污和灰尘。在智能化技术加持下,“灯塔工厂”生产节拍越来越快——下线一辆泵车的时间为45分钟,从下单到交货只需要20天。

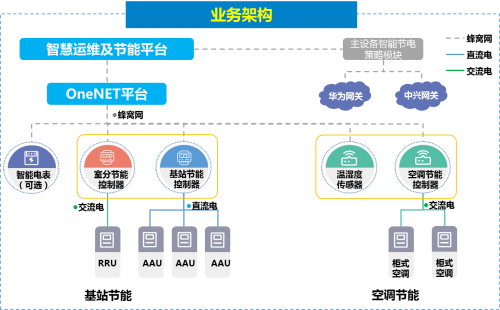

高效的生产背后,是三一集团细致稳定的供应链保障。从寻源采购,到履约交付,到入库管理,再到各车间之间提取、配送,三一集团同样建立起了一整套的数智化供应链管理流程。特别是在履约交付环节,三一集团通过与京东工业品合作,实现了对品牌厂商、三方供应商以及属地服务商的数智化协同,每一订单物料的需求部门、配送信息、入库情况,都清晰地记录在系统中,实现可视化管理。

三一集团相关采购管理人员表示,“以前采购时物流配送到哪了、什么时候能到货只能通过一个个电话去追问。现在只需通过一台平板电脑,就可以随时查看采购订单进度,管理效率大幅提升。”

作为中国机械工业百强之一,三一集团的供应链管理具有典型的行业特征,即商品庞杂、流程严格。据了解,三一集团日常管理供应商达数万家,采购涉及商品种类在百万以上。同一批订单就往往涉及多个供应商、多地仓储和多个物流,分为多包裹、多批送达是过去履约时的常态。而由于三一园区管理严格,常规物流无法随意出入,库管人员只能一趟趟到园区门口签收,效率低、管理难度大。

在入库环节,三一集团遵循严格的“三线入库”流程,即所采购的货品必须经过送货清单扫码入库、对照实物拍照上传系统以及验收物流单号反馈三步操作才可最终确认。而在传统履约模式下,包裹附带的收货清单信息不齐全也会大幅降低入库效率。

通过与京东工业品合作,三一集团对传统的履约交付模式进行了彻底的数智化改造。

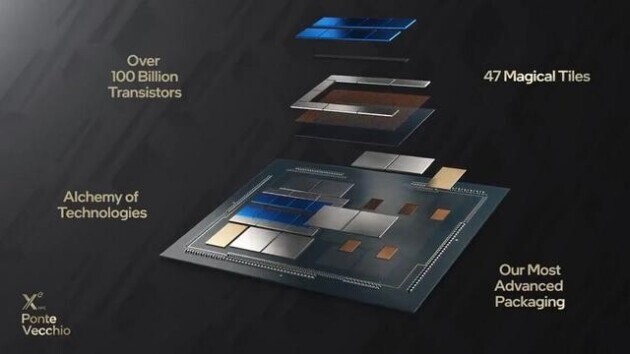

通过京东工业品的智能供应链决策体系,三一集团打通了品牌厂商、三方供应商以及属地服务商现货及期货库存,实现数字化统一调度,从而从源头上缩短交付周期。库管人员可通过系统随时查看物流信息、履约进度。

而为了解决传统履约模式中,“收货难”“入库难”的问题,京东工业品为三一集团搭建了企配中心。多品类、多订单、多物流渠道的分散包裹提前收容至企配中心进行整合,再由符合三一园区管理要求的专人专车,按需求在指定时间集单配送到仓。这一过程也并非简单的“化零为整”:企配中心的专业人员将对包裹进行“预验货”,将订单信息与包裹进行匹配,并生成详细标注商品信息、采购申请单号、渠道订单编号的收货清单,使得三一库管人员可以轻松执行“三线入库”。

数智化的价值还远不止于此。基于供应链数据,京东工业品还能够帮助三一集团预测工业品物料消耗,从而制定更合理的采购计划,进一步提升供应链管理的科学性与效率,实现智能化高效运转。

京东工业品制造行业部总经理陈鄂生表示,京东工业品已经同31家中国机械工业百强企业建立了深度合作,京东工业品通过商品数字化、采购数字化、履约数字化、运营数字化能力,实现海量供应商及商品的智能寻源,经由智能履约决策系统和供应链资源,开展按需交付。未来,京东工业品会依托扎实的基础设施、高效的数智化社会供应链、创新的技术平台和服务,持续服务机械工业及制造业的供应链数智化转型。