原标题:新易盛张金双:硅光集成在光模块解决方案中的机遇与挑战

C114讯 4月9日消息(林想)数据中心作为未来网络的控制节点和内容载体,正在经历着云化以及ICT融合带来的巨大变革。而随着数据中心的规模化发展,云计算数据中心网络拓扑的持续升级演进,对数据中心光互连技术提出了更高的要求。

硅光技术以其材料特性以及CMOS工艺的先天优势,能够很好的满足数据中心对更低成本、更高集成、更低功耗、更高互联密度等要求,有望在数据中心互连市场大显身手。

在日前举行的“硅光集成与数据中心应用线上研讨会”上,成都新易盛通信技术股份有限公司业务拓展总监张金双表示,数据中心光模块发展呈现高速率、高密度、低成本和低功耗“四大”关键诉求。为了满足这些诉求,硅光集成是一种解决方案。在他看来,硅光集成在数据中心光模块发展中还存在四大难点与挑战。

光模块发展呈现“四大”关键诉求

新冠疫情大流行,迫使人们更大范围采用视频会议、远程协作和远程教育等互联网应用,要求数据中心提供更强劲支持,推动全球数据中心投资持续增长。

根据Omdia预测,从2020年到2024年,云和托管服务提供商数据中心资本开支将到达15.7%年复合增长率(CAGR),并将在预测期末达到1800亿美元。

根据谷歌数据统计分析,2010-2020年数据中心流量持续快速增长。张金双相信未来随着AI、机器识别类应用的不断增加,数据中心流量还将持续增长。

“数据中心流量的增长也要求网络设备数据交换能力的不断提升。”张金双以交换机芯片为例,2015年博通推出的交换机芯片能力为3.2T,2016年为6.4T,2018年12.8T,2020年25.6T,2023年的目标将达到51.2T,交换吞吐能力再不断提升。与此同时,交换机内部采用的光模块随着交换能力的提升,速率也在逐步提高,从2015年的100G到2020年的200G/400G,以及目前正在研究的800G/1.6T,以及未来新的CPO形式,光模块的技术也在不断革新。

光模块随着数据中心流量的增长,数据交换机交换吞吐能力的提高,对数据中心光模块的关键诉求体现在四个方面:

一是高速率,单端口速率不断提高,100G ->200G->400G->800G/1.6T;二是高密度,固定交换面板吞吐量增大,3.2T->6.4T ->12.8T->51.2T;三是低成本,随着交换机容量不断增大,高速光器件所占成本逐步提升;四是低功耗,预计2030年,数据中心电能消耗将占全球总用电量的3%~13%。

为了应对以上诉求,业界也在不断研究,硅光集成可能是一种解决方案。张金双表示,“硅光集成技术带来的解决方案恰恰可以借助大规模集成电路的规模优势,在集成度方面,硅光引擎可集成TX和RX,尺寸优势更利于未来CPO;在产能方面,该技术基于CMOS工艺,扩产3~5个月;在成本方面,1/2x高功率激光器+硅光调制芯片,高度集成了调制器和无源光路,具有成本优势;在良率方面,硅光集成技术的综合良率可达90%以上。”

硅光集成在光模块发展仍存四大挑战与难点

谈到硅光集成在数据中心光模块市场的机遇时,张金双指出,硅光集成技术在光模块100G产品中引入,在第一代4x25G产品中,主要应用在PSM4和CWDM4,500m-2km的场景中;在第二代1X100G产品中,主要应用在DR1/FR1和LR1,500m-10Km的场景中;200G产品中,硅光集成的优势不太明显;在400G产品中,硅光集成主要应用在500m-2km场景中;未来800G/1.6T甚至CPO形式中,硅光集成技术都是可以选择的方案,主要聚焦在2km以内的中短距离传输应用场景中。

作为可选择的方案之一,硅光集成也经历了较长时间的发展,但仍面临着不少挑战。

“不发光,硅能隙问题,依赖III-V族光源;耦合难,硅波导与激光器/光纤的光耦合效率问题;规模小,目前硅光集成技术还处于探索发展阶段,需求规模相对较小;新工艺,硅光集成技术要想兼容CMOS工艺,仍需工艺流程创新。”

张金双总结发现,硅光集成技术的难点主要也存在四方面:技术路线多样,硅光芯片方案不同,各厂家模块设计方案不同;设计套件非标化,设计与Fab分离,缺乏标准的设计与仿真工具,以及PDK套件;晶圆自动测试及切割,定制化硅光芯片,需要厂家具备晶圆测试及自动分割的能力。

硅光集成技术发展路线多样化,主要分为单片集成、2.5D/3D封装和2D封装。“单片集成光模块核心器件为全集成的硅光引擎,单颗芯片集成MZM,PD,Driver及TIA功能芯片。2.5D/3D封装通过2.5D或3D封装技术将硅光芯片、激光器、TIA、Driver等分立的光电芯片集成到PCB板上。2D封装通过光模块由硅光芯片、激光器、TIA、Driver、DSP等器件分立实现,通过Wire-bonding将光电芯片封装到PCB板。”

由于硅光集成仍在发展探索阶段,Foundry拥有各自的设计套件(PDK),器件参数各不相同;工程师设计原理图的同时,也要考虑底层元器件的性能参数;除了使用foundry提供的PDK外,用户也可根据foundry的技术文件,进行器件的独立设计。

张金双指出,除了继续解决硅光集成技术的设计工具的非标准化问题外,硅波导与单模光纤尺寸差异,导致模场严重失配,耦合损耗非常大,硅波导与光源光斑不匹配,传输损耗大也给硅光耦合带来很大挑战。

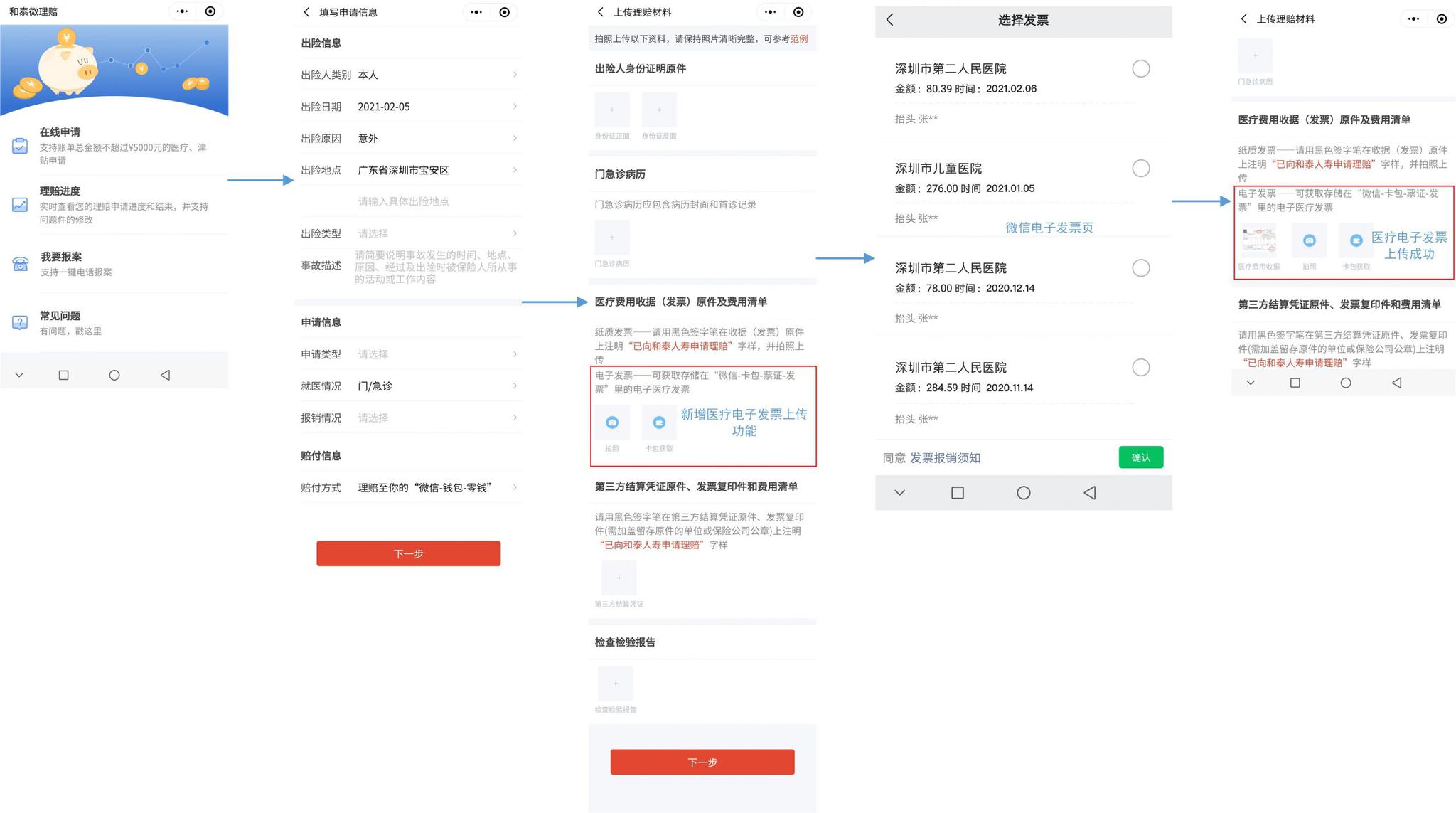

张金双表示,目前的耦合方案主要有端面耦合和光栅耦合两种方案,通过模斑变换器SSC和光栅设计,解决光模场匹配问题。耦合工艺也分为无源和有源两种方式。其中无源耦合,通过精密结构定位,实现高效耦合。技术壁垒高,设备精密度要求非常高(<1um)。有源耦合,点亮激光器,通过不断调整位置,使耦合效率最大。产品一致性比较好,但耦合工艺所占成本较高。

此外,硅光芯片虽然兼容CMOS工艺,也不能拿来直接用,仍有定制化需求。在其中的晶圆测试和切割筛选层面,目前硅光集成的产能需求不足,参与到其中的晶圆厂不测试,由芯片设计厂商自己开发测试系统,另外一部分晶圆厂测试,但仍需不断完善其测试系统。

在谈到硅光集成在光模块产业应用发展现状时,张金双表示,该技术在100G PSM4/CWDM4产品已经规模商用,发货量约600万只,主要的玩家有英特尔、Luxtera;400G DR4/DR4+产品处于样品/商用阶段。

做为业界领先的光模块解决方案与服务提供商,新易盛在2020年底推出了400G硅光模块,在性能、成本和供应方面都具有一定的优势。值得一提的是,新易盛在高效率封装耦合方面优势更为突出。

“我们的400G硅光模块在优化设计和工艺以及提升效率方面做了不断创新。”张金双指出,优化设计,通过对硅光芯片优化设计,提升其与激光器模斑的匹配度;优化工艺,搭建全自动高精度的耦合系统,提升耦合效率;降低激光器/光纤与硅光芯片间的耦合损耗。”