原标题:一年增产5.5亿罐可乐,了解一下数字化生产线制造可乐

MIS系统由太古可口可乐中国与西门子共同开发,着重于通过数字化方案解决中国饮料制造行业发展的难题。本文图片均由 澎湃新闻记者 俞凯 摄当日,太古可口可乐与西门子正式达成战略合作,未来两年内,太古可口可乐中国与西门子共同开发的MIS系统将推广至中国内地(大陆)18家工厂、近100条生产线中,该数字化工厂项目成功实施后,降本增效成果相当于再增两条新生产线产能,每年约能增加5.5亿罐可口可乐系列产品供应。

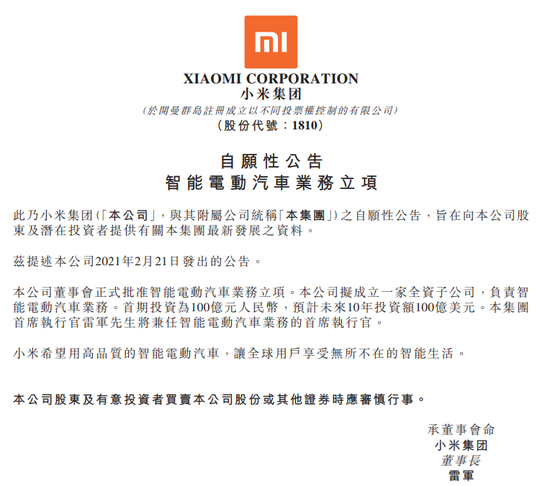

MIS系统由太古可口可乐中国与西门子共同开发,着重于通过数字化方案解决中国饮料制造行业发展的难题。本文图片均由 澎湃新闻记者 俞凯 摄当日,太古可口可乐与西门子正式达成战略合作,未来两年内,太古可口可乐中国与西门子共同开发的MIS系统将推广至中国内地(大陆)18家工厂、近100条生产线中,该数字化工厂项目成功实施后,降本增效成果相当于再增两条新生产线产能,每年约能增加5.5亿罐可口可乐系列产品供应。 签约仪式。

签约仪式。太古可口可乐有限公司是太古股份有限公司的一个业务单元,与可口可乐公司合作超过50年,为中国内地(大陆)、香港特别行政区、台湾地区和美国的7亿多消费者,提供超过60个饮料品牌的装瓶生产。目前,太古可口可乐在中国内地12个省市拥有18家工厂,专营区域包括河南、安徽、江苏、浙江、福建、广东、湖北、江西、广西、海南、云南、上海。2019年,太古可口可乐在上海自贸区注册成立中国区总部 ——太古可口可乐(中国)有限公司。

什么是MIS系统,它在数字化工厂中扮演了什么角色?

太古可口可乐有限公司总裁苏薇表示,MIS系统由太古可口可乐中国与西门子共同开发,着重于通过数字化方案解决中国饮料制造行业发展的难题。

MIS系统可在生产过程中实时采集设备及工艺数据,并实现在效率、能耗、安全、质量、预测等多维度的动态数据分析,完善生产过程信息化监控与分析、质量管控、设备管理与维护、异常预警与探测以及生产绩效评价与决策判断等功能,实现工厂的智能化管理、科学化决策和标准化流程。它的厉害之处在于,MIS系统还可通过手机APP在全国范围内随时随地获取实时数据。

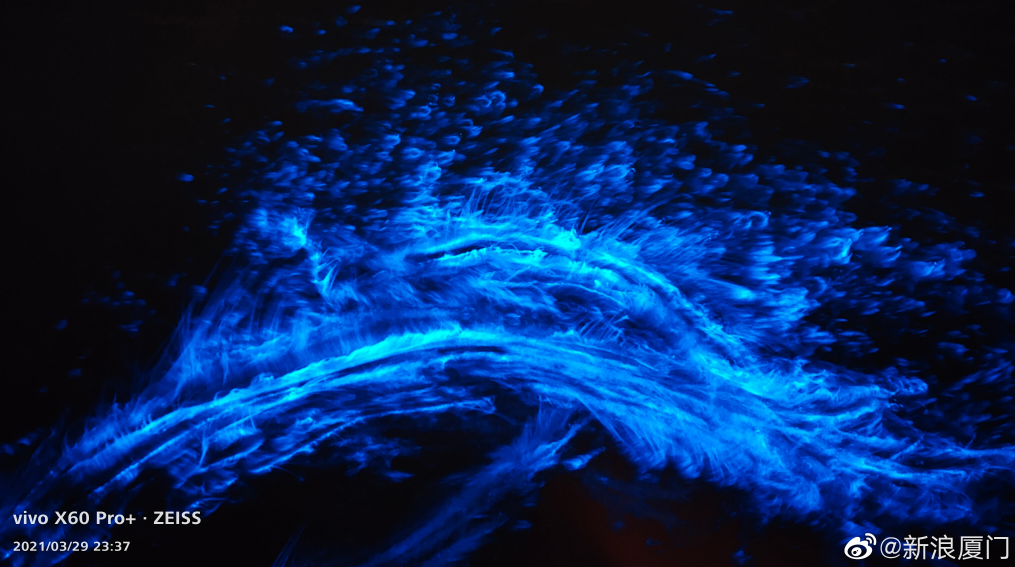

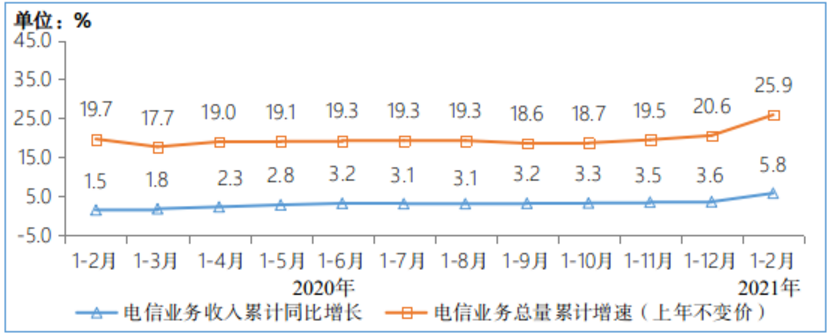

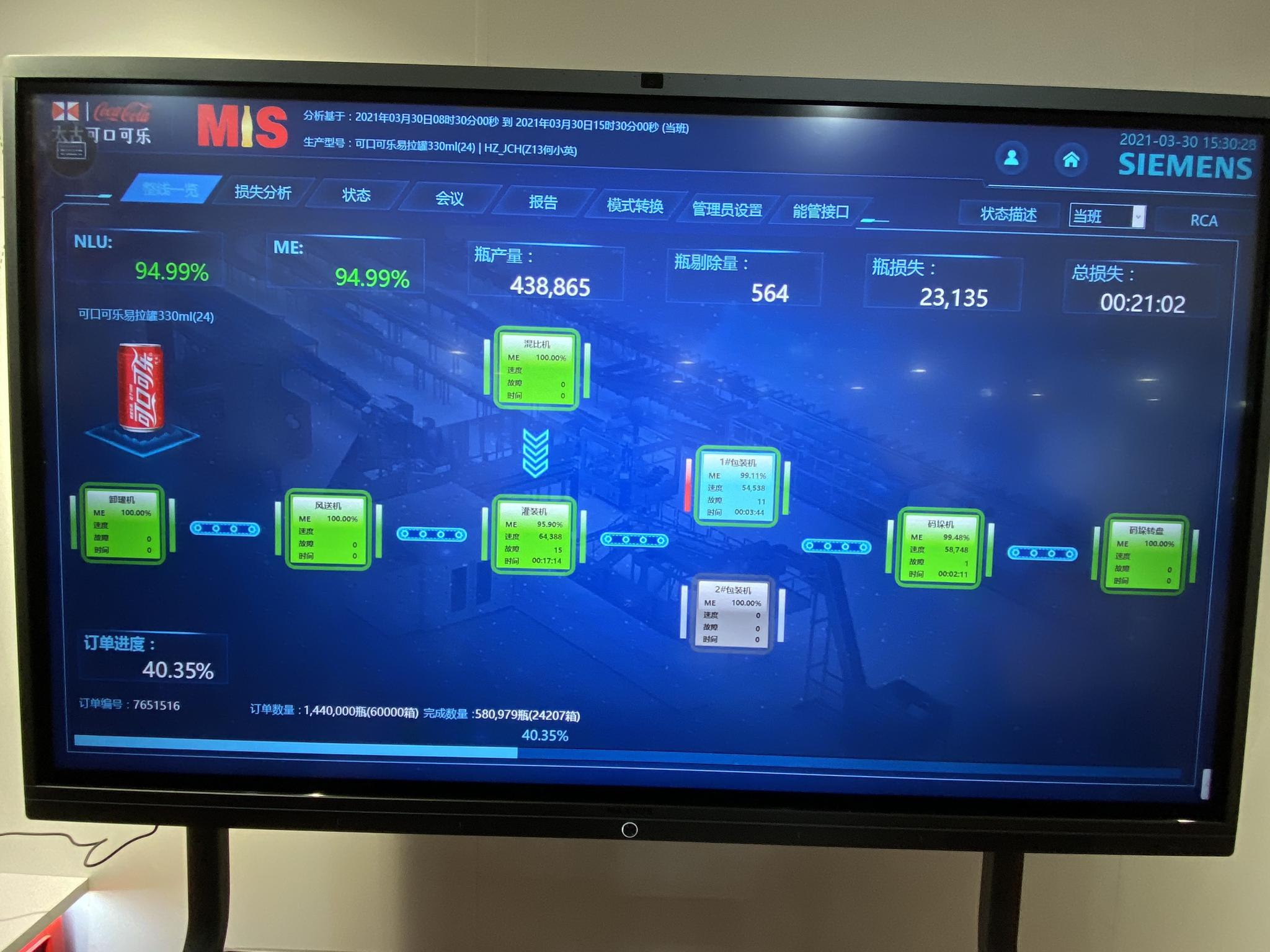

从当天实时显示的MIS系统大屏幕上,澎湃新闻(www.thepaper.cn)记者看到,生产线从上午8:30开工到下午3:30,首条数字化产线的330毫升可口可乐易拉罐产量为438865罐、次品量(瓶剔除数)564罐,完成订单进度40.35%,总的机械效率达到94.99%。现场技术人员说,系统可实现生产工艺参数自动跟踪,一旦超过预警指标,就会提醒工作人员及时进行干预,从而减少损失和次品量。

MIS系统大屏幕实时显示下午15:30首条数字化产线330毫升可口可乐易拉罐产量、次品量(瓶剔除数)、完成订单进度、机械效率等情况。

现阶段,随着需求侧改革带来的消费内需扩容,以及供给侧改革叠加消费升级所带来的挑战,饮料行业普遍面临着产品生命周期短、产品种类多、交货期短等问题。尤其对制造企业来说,常面临着生产过程“黑盒子”的问题,例如:因工艺流程中存在许多较为复杂的环节,导致故障检测和排除时间长,影响生产效率;管理者无法实时查看关键工序,生产量的提升也会加大跟踪工艺流程和监视车间运行状况的难度等。

由于生产流程的透明与可视化管控,MIS系统将统计效率从“事后”统计变为“过程”统计,大大缩短了故障诊断时间,也为预测性维护提供了可能性,成为中国饮料业内首创“预测性维护”解决方案。

此外,在快消行业产品制造过程中,为确保产品质量,普遍采用抽检方式进行。为提高抽检的准确度,需要不断缩小时间间隔。MIS系统让定时抽检变为“常态化检测”,太古可口可乐的每一瓶饮料的含糖量、充气量等数据,将实时呈现于管理者面前,次品率将大幅降低。

苏薇透露,当天在中国的首条数字化生产线正式上线,标志着该公司的数字化战略将覆盖业务运营的所有环节。事实上,数字化工厂的建设在可持续发展方面的表现也相当突出。比如通过能源管理与系统联动,太古可口可乐的所有工厂年节电约1000万千瓦时,相当于节约了3200吨标准煤,减少了7500吨二氧化碳排放,可供5000户家庭、20000余人的全年生活用电。

西门子大中华区总裁兼首席执行官赫尔曼在签约仪式上表示,此次成功上线的制造信息系统(MIS)不仅仅关乎产线或工厂,而是关乎为制造业发展注入新动能,更是关乎开拓创新、造福百姓。