原标题:中小制造业数字化样本:山东龙辉起重利用数字化新技术推动产值年增长30% 来源:新华社

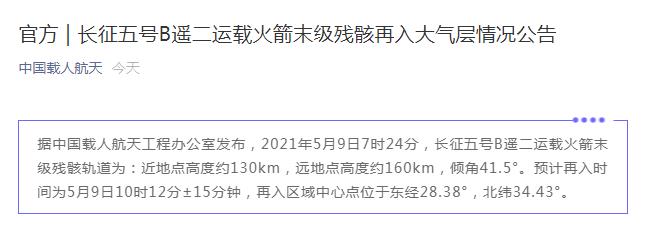

近期,工信部公布《“十四五”智能制造发展规划》(征求意见稿),指出发展目标为:到2025年,规模以上制造业企业基本普及数字化,重点行业骨干企业初步实现智能转型。这表明接下来的五年内,大量制造业企业需要在数字化上提速。

记者走访山东泰安发现,以龙辉起重为代表的中小制造企业,已经自主开创了一条低成本的数字化转型路径。

在龙辉起重的工厂,随处可见的数据大屏,出货量、生产量、耗损率、中标数……这些企业生产最核心的数据,通过数据看板直接展现在企业管理者面前,每隔一分钟就刷新一次。之所以能够实现这一点,是因为龙辉起重借助低代码开发工具,在钉钉上搭建了200多个流程表单应用,串联起这家工厂的“财、物、人、事”,实现组织管理和业务生产双重数字化。

这些数字化应用覆盖了行政、财务、生产工序等方方面面,包括“加班餐补模块”“考勤薪资模块”“招投标模块”“财务发票模块”“数据中心模块”……这些仅由公司总经理和大龙以及信息化中心负责人高林两个人搭建,几乎零成本的开发投入为公司节省了几百万的成本。

以人事管理为例,龙辉起重不设招聘HR,而是采用“1天奖励1元钱”的方式招揽人才——被推荐工人每工作一天,推荐人就获得一元奖励、上限为500元,这鼓励工人们争相内推,也加强了新员工的稳定性。而和大龙只需要一个花名册、一个推荐人表、再关联新人入职时间和在岗时间,就能通过低代码工具搭建一个流程,把奖励按天计入推荐人的工资里。

“质检”应用与每一位工人息息相关,所有工人每到质检环节就扫二维码提报,数据可以实时在线并同步给智能薪酬系统,计算每个人的工作量、承包费和绩效工资。工厂里只有小学、初中文化水平的工人接受程度也非常高,他们掏出手机,打开钉钉点两下屏幕,勾选自己完成了哪道工序,系统会自动提报给质检员处理。

“背后的流程和逻辑是我们通过低代码工具搭好的,工人只需要管好自己的流程节点,他们看到的越简单越好,最好是无感,三到五秒解决问题。”和大龙说。

和大龙是80后“企二代”,在经历了办分厂、人员扩张和多地协同办公之后,格外注重从数字化管理上找解决办法。2015年7月,龙辉起重开始使用钉钉考勤,进入了一个用“数据”说话的时代。

两年前,和大龙接触到低代码开发工具,发现可以用低代码在钉钉上,个性化搭建组织架构和生产流程,一年下来成本只需要几万元。

同时,龙辉起重通过200多个流程表单沉淀了大量数据,汇总成可视化报表,让管理层对企业的生产营情况了如指掌,做到不凭经验拍脑袋,让决策更科学。

和大龙说,数据的价值是靠不断挖掘的,用电量、下料量、质检量都能反映生产效率的差别。他经常根据数据动态调整每个班组、每个人的绩效,五人制班组内每个人的工资相互制约,以达到及时激励。“工人每涨一块钱都有根有据,小班组也更加团结追求更高的效率,工厂整体产值就上去了。”

在疫情等因素的影响下,当地许多起重机企业的年产值为负,龙辉起重探索数字化已有五年,公司产值从1亿提升至3亿并保持30%的年增速,并于2019年成为新泰市纳税冠军。目前,龙辉起重是区域内同行业人效比最高、单位面积产值最高、工人收入最高的企业。

对外经贸大学企业与战略研究所产业创新研究中心主任张洁认为,龙辉起重的自主数字化探索已经沉淀出中国式管理创新经验,这家工厂通过数字化从层级式管理转变为分布式管理,流程和目标透明化、清晰化,激发了员工积极性和整条生产线效能。