原标题:金沙江白鹤滩水电站首批机组正式并网发电,低热水泥混凝土造“无缝”大坝 来源:封面新闻

6月28日,“国之重器”金沙江白鹤滩水电站首批机组正式并网发电。金沙江上,当今世界在建规模最大技术难度最高的水电工程、总装机容量仅次于三峡水电站的白鹤滩,创造了一项让建设者感到无比骄傲的成就——至今没有出现一条温度裂缝。而这,对于水电站的长期安全、稳定运行,至关重要。

建设“无缝大坝”,一直是水电人追求的目标。在白鹤滩的大坝上和实验室里,三峡集团白鹤滩工程建设部高级工程师刘战鳌博士进行了揭秘:在全坝使用低热水泥混凝土的基础上,通过技术积累创新、质量管控、新型设备等一些列措施,让“无缝”大坝这一理想最终走进现实。

高质量低热水泥解决修建大坝世界性难题

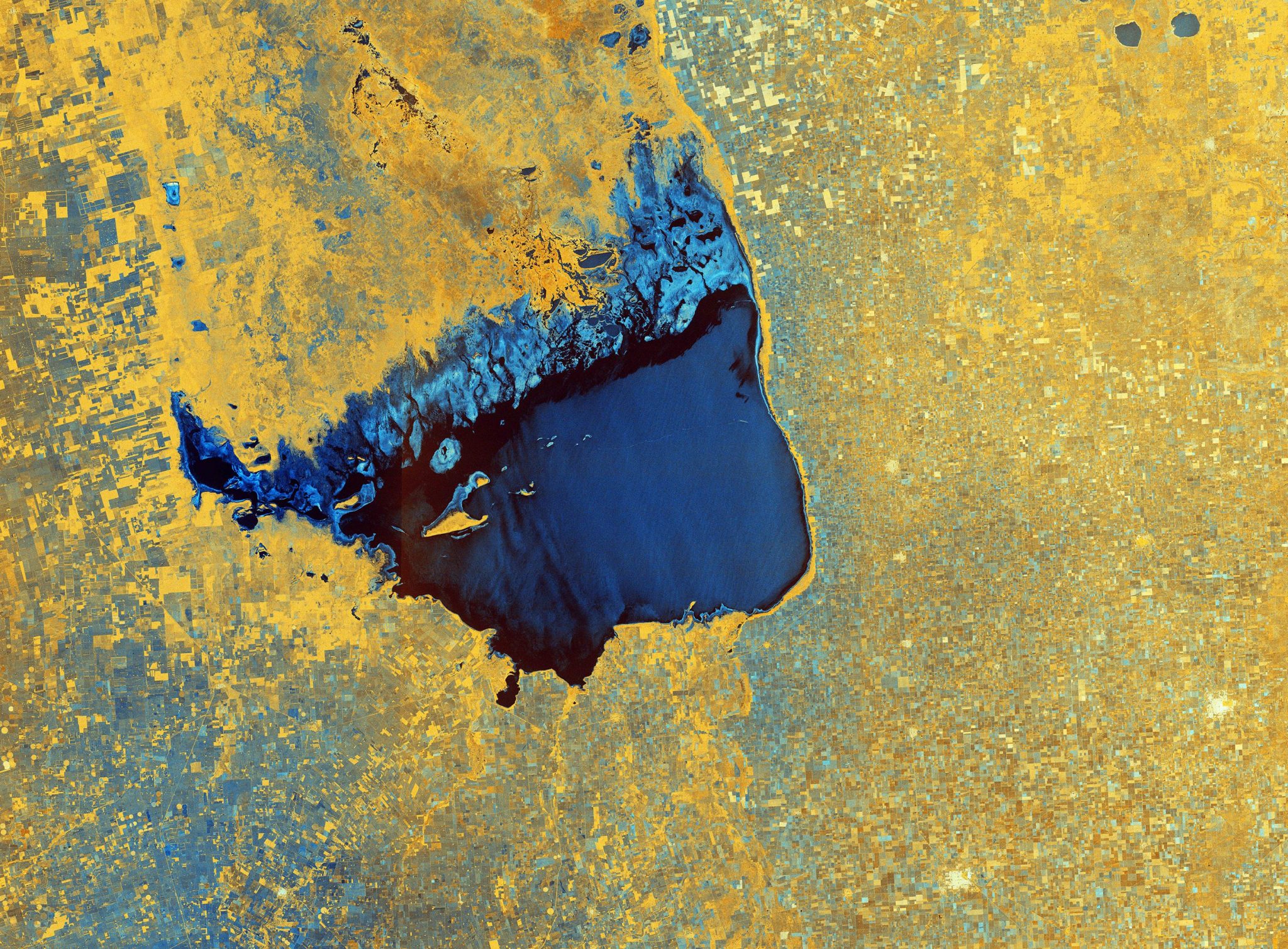

白鹤滩大坝为双曲拱坝,“就像鸡蛋的外壳一样。”在随刘战鳌前往大坝的路上,他解释道。白鹤滩大坝坝顶高程834米(海拔高度),正常蓄水位825米(海拔高度),最大坝高289米,坝体最大厚度为83.91米,属300米级特高拱坝。

在大坝浇筑过程中,“水泥遇水会产生一系列的化学反应,释放大量热量。这种热量如果大量聚集在混凝土内部得不到排散,就会产生比较高的中心温度,就像人发高烧一样。如果高温一直存在的话,就会导致混凝土结构产生裂缝,从而影响大坝的运行安全。”刘战鳌说,解决大坝的温度裂缝问题,成为世界性难题。

低热水泥的出现,为解决这一难题,提供了可能。刘战鳌介绍,使用低热水泥最早的历史可以追溯到美国的胡佛大坝。但是,低热水泥还存在强度偏低、质量不稳定等缺陷。

从三峡工程起,我国就致力于研制低热水泥,并在三峡大坝围堰、溪洛渡大坝泄洪洞等工程中局部应用,积累了大量经验。经过多家科研机构长达数十年的共同努力,攻克一道道技术难关,最终才能生产出性能先进、质量可靠的低热水泥。

自2017年4月12日开始,到2021年5月31日,在1500多个日夜不停的施工下,采用低热水泥混凝土浇筑的白鹤滩大坝浇筑到顶,共浇筑803万立方米。“目前,我们的白鹤滩大坝没有产生一条温度裂缝。”刘战鳌说。

严格把控每一种原材料质量关

取得这一成就,不止有低热水泥的功劳。因为白鹤滩大坝是首个全坝段采用低热水泥混凝土进行浇筑的大坝,为了把好质量关,工程建设部在白鹤滩还设置了一处实验室。它不仅用于低热水泥品质的检验,每一批进入白鹤滩的原材料都会在这里进行抽检。

实验室里,刘战鳌从水泥试件水养护箱里,取出一块硬化后的长方体状低热水泥混凝土块,“它是在20℃的温度和不低于95%湿度的环境下进行养护,总共养护28天之后,就会拿去测试它的抗压强度和抗折强度,以确保质量达到工程要求。”为了保证实验的真实性,每一块实验品上还贴上了二维码,相当于“身份证”。如若出现问题,就可以追根溯源。

不仅于此,刘战鳌透露,为了从源头上把好质量关,针对某些重要的原材料,项目部甚至派专人到生产厂商驻点,监督生产全过程。

全世界最“聪明”的大坝实现智能温控

“白鹤滩大坝可以说是世界上最‘聪明’的大坝。”让大坝部专业师谭尧升博士说出这句话的底气,来自于一套高度智能化的反馈与处理系统。在混凝土浇筑过程中,这套系统发挥了关键的“温控”作用。

据谭尧升介绍,在整个白鹤滩工程中,总共埋设了8000多套温度传感器,来实时感知大坝混凝土的温度。在工程建设管理中心的智能控制室里,包括混凝土温度、最近24小时的缆机运输强度等数据,都在大屏幕上直观显示出来。整个坝体的3D模型上,还有实时的热成像,大坝每个部位的实时温度一目了然。

以往,在大坝混凝土浇筑的温控环节,需要大量的人力进行现场巡查、通水降温。而现在,一个班组现场巡查的人数已从10人左右减少到两三人。同时,也提高了工人施工的安全性和效率,原计划55个月才能完成的浇筑,只用了50个月便已完成。

“通过智能系统感知温度,来同步控制通水流量,在保证混凝土的温控达到设计要求的同时,还节约了水。”谭尧升说,在大坝建设中至今没有出现温度裂缝,智能温控也发挥了重要作用。

如今,站在白鹤滩大坝坝顶,就相当于站在100层楼房的房顶。向下望去,两条巨大的水流从深孔奔涌而下,掀起白色的水花和巨大的声浪。刘战鳌提高嗓门:“基于低热水泥材料的成功开发、工程实践的成功应用,加上国内外专家的多次技术研讨,以及智能温控等一些列先进技术和工艺的使用,才最终得以在白鹤滩大坝全坝段使用低热水泥混凝土,实现无温度裂缝的壮举。”