原标题:三一重工探索数字化转型:要么翻身要么翻船,做奔跑的大象 来源:澎湃新闻

自2010年以来,我国制造业已连续11年位居世界第一。工信部数据显示,2012年到2020年,我国工业增加值由20.9万亿元增长到31.3万亿元,其中制造业增加值由16.98万亿元增长到26.6万亿元,占全球比重由22.5%提高到近30%。体系完备,我国工业拥有41个大类、207个中类、666个小类,是世界上工业体系最为健全的国家。

在做大的同时,中国制造如何进一步变强,跃居全球制造业顶端?三一重工探索的路径是“灯塔工厂”。

“灯塔工厂最大的意义,就是人让机器变得更好,机器也让人变得更好。” 近日,三一集团董事、高级副总裁代晴华在接受澎湃新闻(www.thepaper.cn)记者在内的媒体采访中表示,“灯塔工厂让人和机器之间形成了一种协同关系,而不仅仅是一个体力的替代关系。

三一重工灯塔工厂中正在作业的机器人

9月27日,世界经济论坛(WEF)正式发布新一期全球制造业领域“灯塔工厂”名单,三一重工北京桩机工厂成功入选,成为全球重工行业首家获认证的“灯塔工厂”。

灯塔工厂,被誉为“世界上最先进的工厂”,是由达沃斯世界经济论坛和麦肯锡咨询公司共同遴选的“数字化制造”和“全球化4.0”示范者,代表当今全球制造业领域智能制造和数字化最高水平。在全球“灯塔工厂”网络中,中国是拥有“灯塔工厂”最多的国家,印证了中国制造的强大实力,而三一重工北京桩机工厂则是全球重工行业首家世界灯塔工厂,代表在重工行业的中国制造硬核实力。

进入三一重工桩机1号工厂,最先进入视野的是装配柔性岛上有条不紊进行装配的机器人,这些机器人都带有一双“慧眼”,通过摄像头传输作业面情况,机器人可以实时得到场景深度信息和三维模型,作业时指导机械手自动修复偏差。放眼看去,四万平的车间除了机器人在作业,很少看见工作人员的身影。再往里走,一辆SR405R型号的旋挖机引起大家驻足,高约三十米、重近两百吨,机身形似坦克,所处地面全是钢板,远看像是导弹发射架……

三一重工媒体开放日群访现场

2018年3月13日,三一重工董事长梁稳根在十三届全国人大会上表示,“三一的数字化转型,要么翻身,要么翻船!”而彼时三一重工作为重型装备的生产者,各零部件加工过程相互独立,生产线之间难以衔接。叠加工厂生产设备繁多,网络连接复杂,改造成本高企,数字化转型如同大象转身般笨重。

如今在5G技术与工业互联网深度融合背景下,三一重工已经开始成长为“奔跑的大象”,将会为行业带来怎样的赋能?

会思考的柔性供应链

三一重工股份有限公司(三一重工,600031)由三一集团投资创建于1994年,2003年在A股上市,产品包括混凝土机械、挖掘机械、起重机械、桩工机械等,研制出世界第一台全液压平地机、三级配混凝土输送泵、无泡沥青砂浆车,全球最大3600吨级履带起重机、中国首台混合动力挖掘机等。截止9月30日休市,其市值达2160.32亿元。

2021年半年度报告显示,三一重工上半年营收达671.28亿元,同比增长36.47%,实现归属净利润100.74亿元,同比增长17.16%,其中,研发费用投入30.58 亿元,同比增长80.82%。连续盈利之外,较具看点的是公司最近三年研发投入增速每年都保持在50%以上,或意味着公司数字化转型力度持续加强。

关于这次获评的灯塔工厂,三一重工智能制造研究院院长董明楷介绍,“今天的桩机工厂就是一个脑子聪明、眼疾手快的工程师,实现了工匠精神与经验的参数化与软件化”。

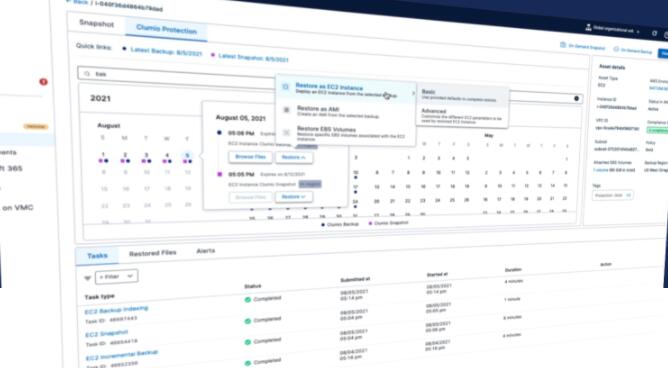

具体来看,首先,三一桩机工厂有一个“智能大脑”——FCC(工厂控制中心),这是整个工厂智能制造的核心。通过FCC,订单可快速分解到每条柔性生产线、每台设备、每个工人,实现从订单到交付的全流程数据驱动。沿着数据流程,产品能够“了解”自己被制造的全过程和细节。

其次,通过AGV小车实现智慧物流。在精准授时、低时延的5G无线工业专网的保证下,行业首创2台AGV“双车梦幻联动”,实现27米超长超重物料的同步搬运和自动上下料。

再者,基于5G+AR设备的“人机协同”技术在工厂广泛应用、包括物料分拣、销轴装配等传统劳累作业、危险作业。

此外,在后台,由树根互联打造的“根云平台”也在日夜不停计算,它要根据工厂里3600多个数据采集点收集的工业大数据,为每一道工序,每一个机型、甚至每一把刀具匹配最优参数,优化生产节拍。

升级后,工厂共有8个柔性工作中心,16条智能化产线,375台全联网生产设备,同时,工厂焊接、装配、机加等核心工序作业效率分别提升130%、100%、68%,产值在同样的厂房面积里翻了一番。目前,该工厂可生产近30种机型,“柔性智造”水平全球领先。

灯塔工厂只是起点

桩机工厂的蜕变,是三一重工过去3年推进数字化战略转型的一个缩影。“灯塔工厂只是起点,不是终点”,代晴华表示,三一重工将继续沿着“AI+工业知识+行业”的数字化转型路径大步发展。

三一重工灯塔工厂

第一,要进一步升级智能制造水平、降低人工依赖,使整个制造更加流畅;第二,生产决策更加数字智能,即把我们自主产线控制技术不断智能化,使生产从订单到最后的交付全流程,实现真正全价值链的数据驱动;第三,实现桩机智能生产模式全球化的布局,以智能制造来应付产品周期性风险。

与此同时,三一重工“灯塔工厂”的诸多经验还将对产业链伙伴、行业,乃至整个“中国智造”赋能。

三一重工的数字化转型以及灯塔工厂的成功背后依托的是由树根互联打造自主可控的工业互联网操作系统——根云平台。树根互联股份有限公司副总裁刘伟光表示,这个平台融合了大数据、人工智能、工业互联网等诸多要素,通过把工厂打造成一个完整的智慧体,有望打造出中国制造业的通用工业互联网平台。例如,在工厂各个运作环节接入几千个数据点,通过大数据算力为每一道工序、每一种机型,甚至每一个道具来匹配最优参数,进而优化生产能力。

代晴华补充道,“在去年,我参加乌镇的世界互联网大会做了大胆的预测,三到五年内,中国的中小企业普遍都能够享受上工业互联网,特别是5G技术带来的无线工业互联网智能制造的成果。”同时,他表示,“根云平台”可以为中国中小企业低成本提供智能制造的成果应用,提供成熟的工业APP。

智能化转型

7月8日,中国工程机械工业协会正式发布《工程机械行业“十四五”发展规划》,明确到2025年,工程机械行业要整体水平大幅提升,创新能力显著增强,质量效益明显提高,发展能力进一步增强。

这对于整个行业而言既是挑战,更是机遇,进入工业互联网时代,市场对于产品本身的价值赋能要求越来越高,倒逼行业开始加码向数字化、智能化方向发展。在这样的背景下,依托于数字化、自动化、先进分析、虚拟现实和增强现实,以及工业物联网等先进技术的灯塔工厂被视为第四次工业革命的领军者。

不止三一重工,工程机械的头部企业都在发展智能化转型。徐工机械打造了徐工全球数字化供应链平台(X-DSC),在业内率先将SAPECC升级至S/4 HANA;中联重科率先将5G+工业互联网应用于塔机研发,实现塔机从高空操作变地面操作到远程智能控制的跨越;山河智能通过打造智慧下料中心,实现下料全程无人值守自动完成。

代晴华表示,以三一重工为代表的工程机械行业,原则上已经没有“卡脖子”的问题。从行业来说,对于规模制造的一些瓶颈,国内工程机械企业通过分工后也能够完全实现中国制造,在全球的扩张毫无阻碍。

但同时,作为一个深入践行智能制造的企业,三一重工在数字化转型中也还面临一些行业共有的挑战。代晴华表示,“对于行业而言,制造业依旧面临软件问题,比如目前行业内许多仿真软件来自美国、工业控制软件来自德国,国内自己的软件应用还很少,主要是以云原生技术来实现替代。但复杂的工业软件要转化成云原生的工业软件,需要投入大量的人力物力,需要中国一大批高级人才共同努力。”