来源:中国企业家公众号

该篇研报涵盖了车型概况以及拆解详情两大部分,分析了特斯拉Model 3域控制器架构、线束和连接器、电池、电机电控、三电与热管理、汽车车身等6个方面。

整理|任娅斐

图片来源|中企图库

“拆车写研报”的趋势,似乎正在席卷证券行业。6月份海通国际拆解一辆比亚迪后,撰写了一份长达87页的研报,中信证券也加入了拆车行列,拆了一辆特斯拉。

7月18日,中信证券发布了一篇《从拆解Model 3看智能电动汽车发展趋势》的研报,除去开篇介绍、荐股、结尾声明,94页的研报,关于Model 3的拆解内容多达80页。由云基础设施行业、科技产业、新能源汽车行业、汽车及零部件行业、计算机行业6名首席和2名分析师共同完成。

研报中,中信证券称:希望通过对特斯拉Model 3这一智能电动的标杆车型的分析,展现特斯拉作为一家全球头部汽车企业对汽车智能电动化的思考,以期厘清后续产业发展的可能方向,更好地支持相关决策。

具体来看,该篇研报涵盖了车型概况以及拆解详情两大部分,分析了特斯拉Model 3域控制器架构、线束和连接器、电池、电机电控、三电与热管理、汽车车身等6个方面。

1.域控制器:软件定义汽车,迭代决定智能

2.线束和连接器:高压线束和连接器是最大增量,集中式E/E架构减少线束用量

3.电池:技术代际领先,未来向耐用消费品发展

4.电机电控:集成度高,持续向高能效优化

5.热管理:跨域集成,向系统性工程升级

6.汽车车身:一体压铸减重,线控底盘提效

域控制器:软件定义汽车,迭代决定智能

汽车的智能化大方向已经成为了产业共识和市场共识,然而什么叫智能化却没有一个明确的定义。中信证券认为,智能化的关键在于智能汽车的软件“可迭代、可演进”。

汽车过去的E/E架构是由多个厂商提供ECU组成的电子电气架构,硬件和软件功能都被切割成很多块分布在不同厂家提供的ECU里,使得软件OTA的难度非常大。

据中信证券,E/E架构由分布式转向域控制结构,软硬件实现解耦,是软件定义汽车的关键,特斯拉的Model 3是域控架构的引领者。

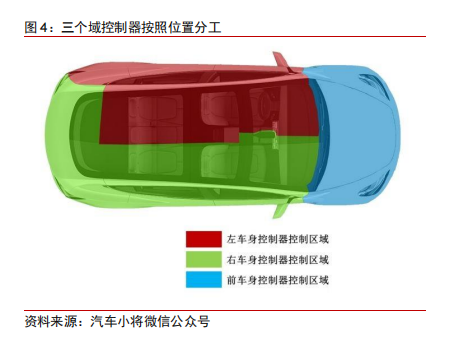

1.车身域

车身域分为前车身域、左车身域、右车身域,采用位置分区而非功能分区,意在降低布线难度,大量采用HSD芯片(HighSideDriver,高边开关)替代继电器。

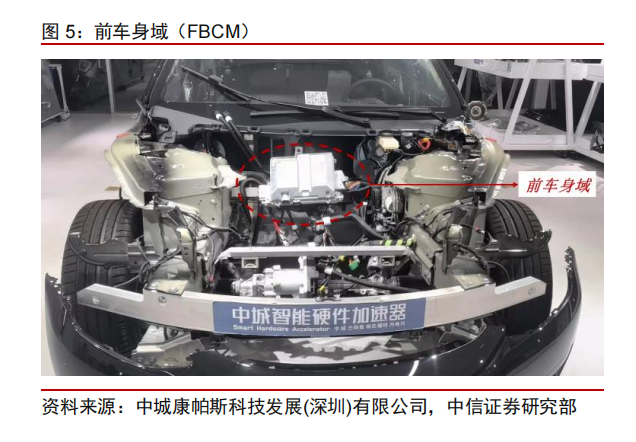

前车身域控制器的位置在前舱,主要负责的功能是前车体元件控制以及主要的配电工作。其主要负责三类电子电气的配电和控制:安全相关、热管理相关、前车身其它功能。这个位置遇到的碰撞概率更高,采用铝合金的保护外壳。

左右车身域控制器在乘用舱内,遇到外界碰撞的概率较低,保护外壳均采用塑料结构。

先来看左车身域控制器,主要负责的是车身左侧几类电子电气的配电和控制。比如与左侧相关的仪表板、方向盘位置调节、照脚灯;座椅和车门,包括左前座椅、左后座椅、前门、后排车门、座椅、尾灯等。

右车身域控制器,与左车身基本对称,但也有不同。右车身域负责超声波雷达以及空调,同时右车身承担的尾部控制功能更多,包括后方的高位刹车灯和后机油泵等。

2.驾驶域

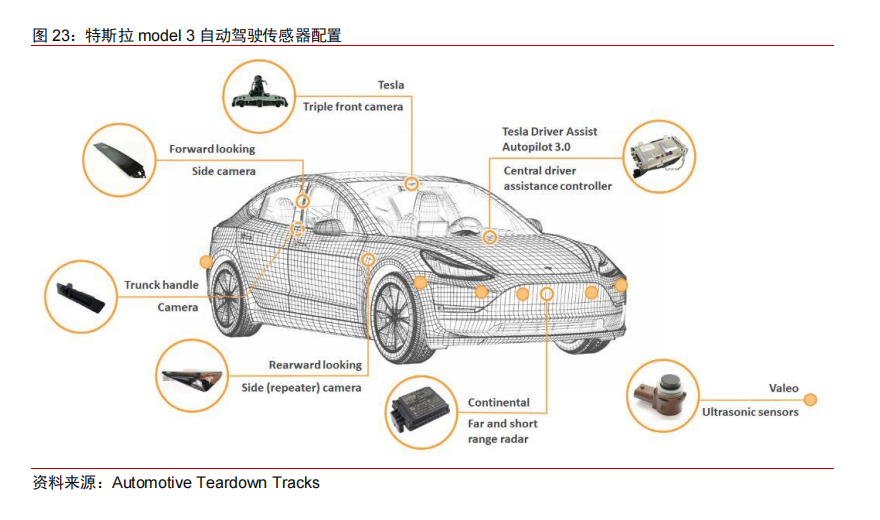

特斯拉的另一个重要特色就是智能驾驶,这部分功能通过自动驾驶域控制器(AP)来执行,核心在于特斯拉自主开发的FSD芯片,其余配置则与当前其他自动驾驶控制器方案没有本质区别。

为了实现自动驾驶,特斯拉提出了一整套以视觉为基础,以FSD芯片为核心的解决方案:外围传感器包含12个超声传感器、8个摄像头、1个毫米波雷达。

最核心的前视三目摄像头包含中间的主摄像头以及两侧的长焦镜头和广角镜头,形成不同视野范围的搭配,三个摄像头用的是相同的安森美图像传感器。

3.座舱域

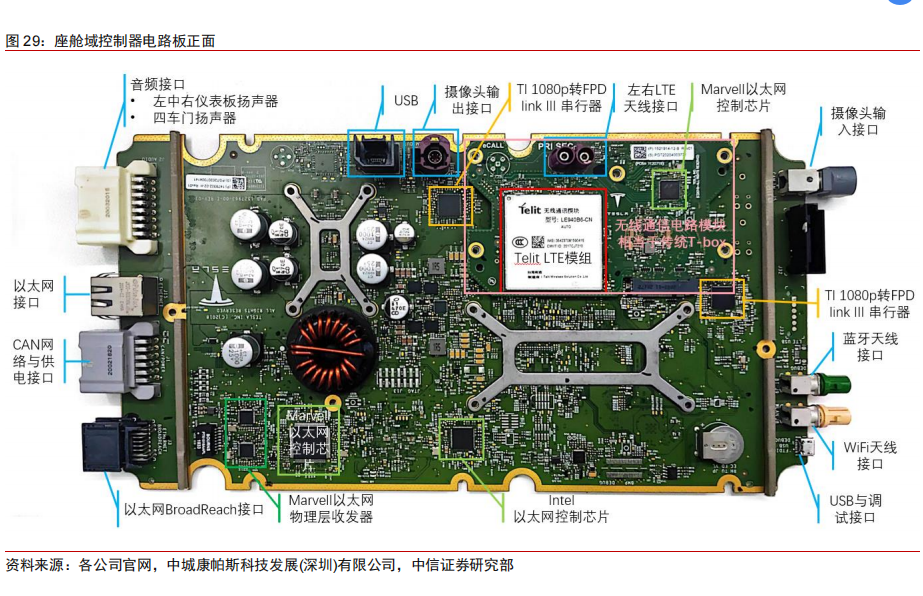

特斯拉更多将座舱视为PC而非手机。中信证券本次拆解的特斯拉Model 3 2020款采用的是第二代座舱域控制器(MCU2)。

MCU2由两块电路板构成,一块是主板,另一块是固定在主板上的小型无线通信电路板(图中粉色框所示)。这一块通信电路板包含了LTE模组、以太网控制芯片、天线接口等,相当于传统汽车中用于对外无线通信的T-box,此次将其集成在MCU中,能够节约空间和成本。

最新一代的特斯拉MCU配置已经与当前最新一代的主流游戏主机较为接近,尤其是GPU算力方面不输索尼PS5和微软Xbox Series X。

从特斯拉车机与游戏的不断靠拢我们可以看到未来座舱域的发展,第一个方向,即继续推进大算力与强生态。第二个发展方向则是可能与自动驾驶控制器的融合。首先,当前座舱控制器的算力普遍出现了过剩,剩余的算力完全可以用于满足一些驾驶类的应用,例如自动泊车辅助等。其次,一些自动驾驶功能尤其是泊车相关功能需要较多人机交互,这正是座舱控制器的强项。而且,座舱控制器与自动驾驶控制器的融合还能够带来一定的资源复用和成本节约,停车期间可以将主要算力用于进行游戏娱乐,行驶期间则将算力用于保障自动驾驶功能,而且这种资源节约能够让汽车少一个域控制器,按照MCU 3的价格,或许能够为每台车节约上百美元的成本。

4.电控域:IGBT宏图大展,SiC锋芒初露

IGBT:汽车电力系统中的“CPU”,广泛受益于电气化浪潮。

IGBT相当于电力电子领域的“CPU”,属于功率器件门槛最高的赛道之一。功率半导体又称为电力电子器件,是电力电子装置实现电能转换、电路控制的核心器件,按集成度可分为功率IC、功率模块和功率分立器件三大类,其中功率器件又包括二极管、晶闸管、MOSFET和IGBT等。

相比IGBT,SiC能够带动多个性能全面提升,优势显著。但SiC的高成本制约普及节奏,未来SiC与Si-IGBT可能同步发展,相互补充。

5.动力域

Model 3作为电动车,电能和电池的管理十分重要,而负责管理电池组的BMS是一个高难度产品。BMS最大的难点之一在于,锂电池安全高效运行的条件十分苛刻。BMS的第二大难点在于,不同的锂电池之间必然存在不一致性。这种不一致性就导致同一时间,在同一电池组内,不同的电池仍然工作在不同的温度、电压、电流下。

为了解决锂电池运行的这一难题,就必须有可靠的BMS系统来对电池组进行监控和管理,让不同电池的充放电速度和温度趋于均衡。

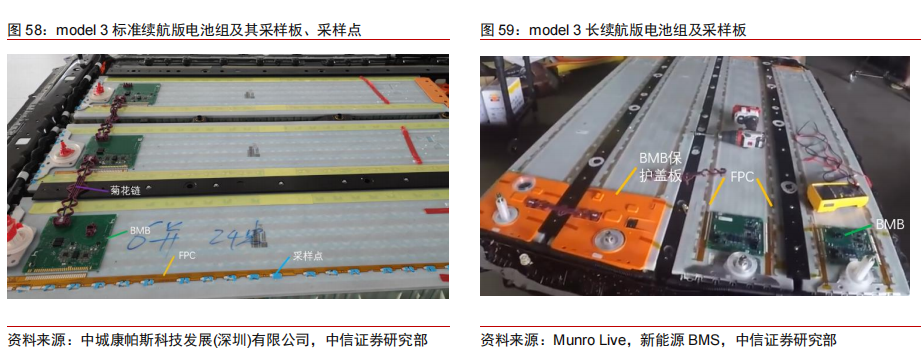

在诸多厂家的BMS中,特斯拉的BMS系统是复杂度和技术难度最高之一,这主要是由于特斯拉独特的大量小圆柱电池成组设计。

线束和连接器

1.线束

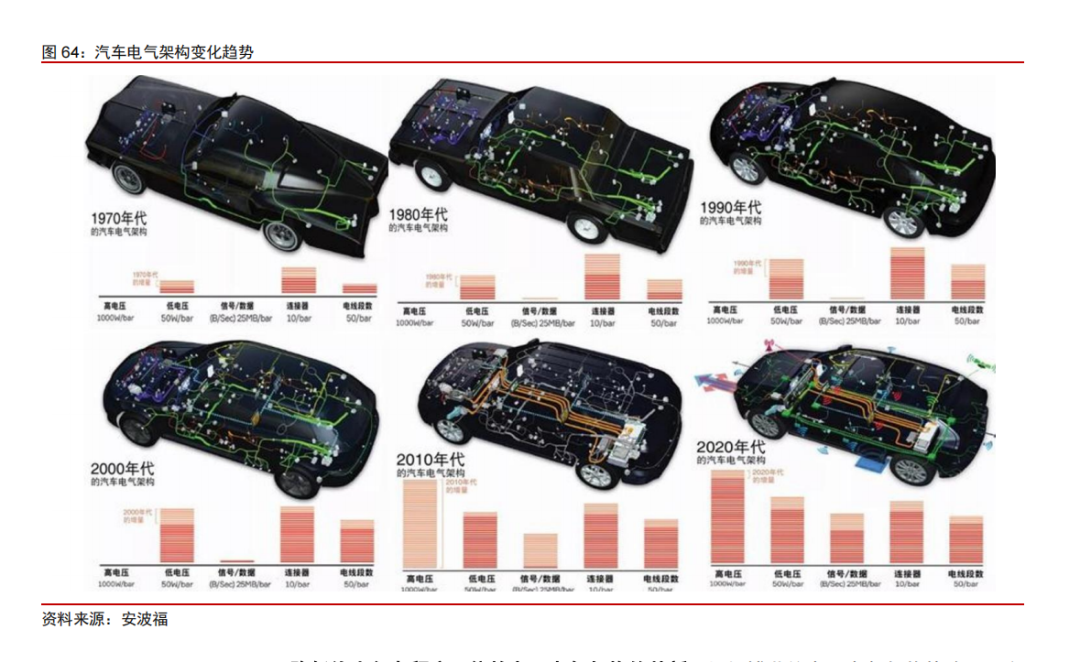

车结构日益复杂,功能日益多样,导致线束长度与复杂度提升。线束是汽车电路的网络主体,其连接车上的各个组件,负责相关电力与电信号的传输,被誉为“汽车神经”。汽车智能化与电气化程度的提升,依赖于汽车传感器、ECU(电子控制单元)数量的增加,90年代一辆车的ECU数量大约为十几个,而目前单车ECU数量已增至上百个。控制单元的数量的增加使得网线结构日益复杂,大大增加了车辆中的线束长度。

而要降低线束复杂程度,则依赖电子电气架构的革新。特斯拉早期的Model S与Model X对架构进行改革,根据功能划分域控制器,整体架构介于分布式和域集中式之间。Model S与Model X车内仅由驾驶域、动力域、底盘域、座舱域、车身域等域控制器构成,因此极大减少ECU的数量并同步缩短了CAN总线的长度,Model S线束长度约为3km。

Model 3对“域”进行重新划分,在Model S与Model X的基础上进行跨域融合。各个ECU不再按功能划分,而是以物理位置划分,进一步提升了集成度,因此,Model 3的线束长度进一步缩短到1.5km。

中信证券测算线束单车价值量约2000元,高压线束是新能源汽车的主要增量,Model 3为了轻量化,开始用导线代替传统的铜导线,低压数据线在域控化进程下将有所减少。

同时,高压线束的增量需求与轻量化趋势提升单车价值量,行业空间进一步打开。根据华经产业研究院数据,传统低、中、高端汽车的线束单车价值量约为2500、3500、4500元,而新能源车线束单车价值平均提升至5000元左右。若以3000元的单车价值量计算,2021年线束市场规模可达782亿元。

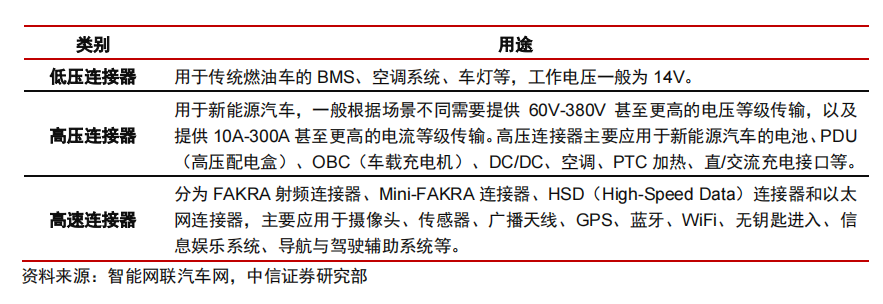

2.连接器

连接器常在导线的两段,同样用于两个有源器件之间的连接,其形式和结构多样,但通常由接触件、绝缘件、壳体、附件组成。按照性能及应用场景的不同,车用连接器可以分为高速连接器、低压连接器和高压连接器。

在动力电池—电驱高压线束的连接器上,Model 3采用的是TE的HCStak 25。其结构和功能与HCStak 35类似,不同点在于尺寸的大小,可以看到,HCStak 25比HCStak 35更小,因此HCStak 25插座端的端子是20片DEFCON端子组成(HCStak 35为35片),不同的型号共用相同的连接器端子。连接器端子通过数量堆叠的变化能够快速完成不同型号的组装,这体现了连接器模块化生产带来的成本管控优势。

电动化带来高压连接器增量,智能化带来高速连接器需求,TE(泰科)是Model 3的核心供应商,国产厂商有望取得突破。

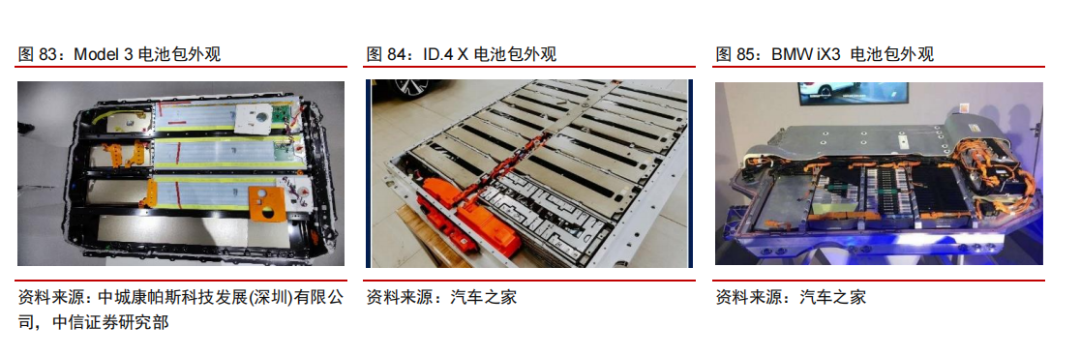

电池:特斯拉代际技术领先

电池包外观对比:集成度领先同时期车型,目前仍然处于领先地位Model 3电池包采用4块大模组,与同期的iD.4X,宝马iX 3的电池包相比,采用大模组技术,集成度更高,内部布局更为整洁,电池包技术目前仍处于领先地位。

1.集成方式:小模组→大模组→无模组CTC,集成度不断提升,降本增效

当前特斯拉电池包系统,多材料、多供应商、多类型电池共存。目前特斯拉电池包采用多材料体系、多供应商方案。当前,特斯拉的标续版车型中采用磷酸铁锂电池材料体系,长续航和高性能车型中采用三元锂电池材料体系,形成了多种材料体系并存的格局。

供应商方面,北美工厂生产的车型采用松下的圆柱电池,上海工厂生产的车型采用宁德时代的方形电池以及LGES的圆柱形电池,多供应商下多种电池类型共存。

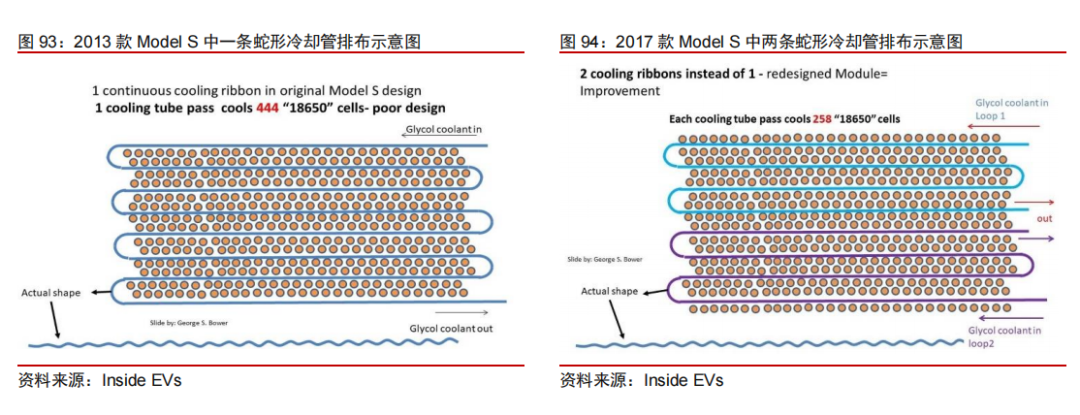

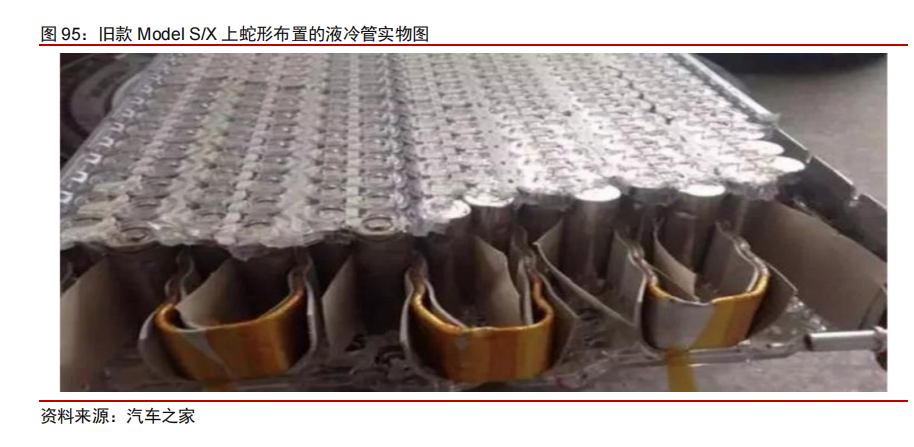

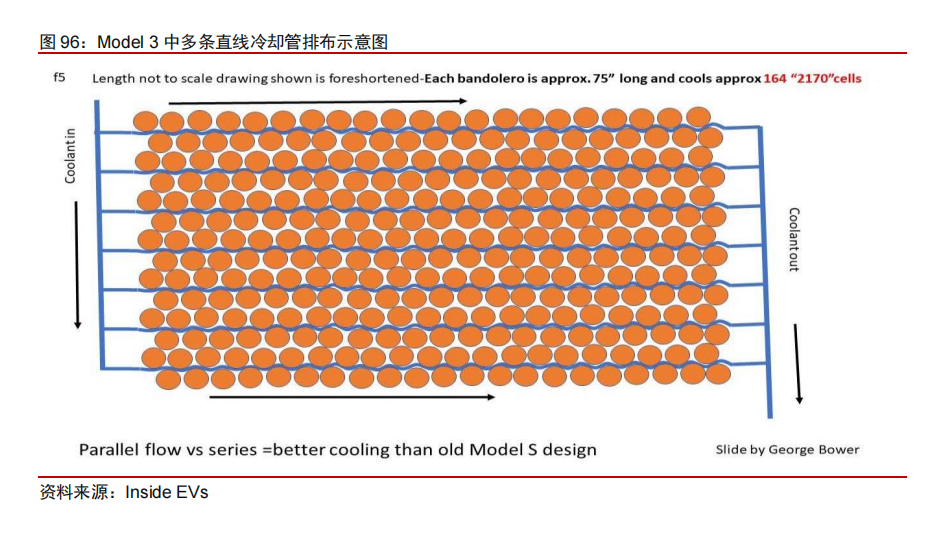

2.冷却管路设计:蛇形冷却→直线冷却,缩短冷管长度,更快、更充分冷却

特斯拉早期的Model S/X电池模组中,冷却管路采用蛇形布置的冷却管,即长冷却管穿越于整个电池模组中。

如上图所示,2013款Model S中采用一条蛇形冷却管,覆盖444颗电芯;2017款Model S中采用两条蛇形冷却管,每根冷却管覆盖258颗电芯。

Model 3开始,特斯拉采用直线冷却。核心原因,一方面Model 3升级为大模组方案,模组内需冷却的电芯数增加;另一方面,在快充的需求下,对于电芯更快、更充分的冷却需求提升。如下图示。

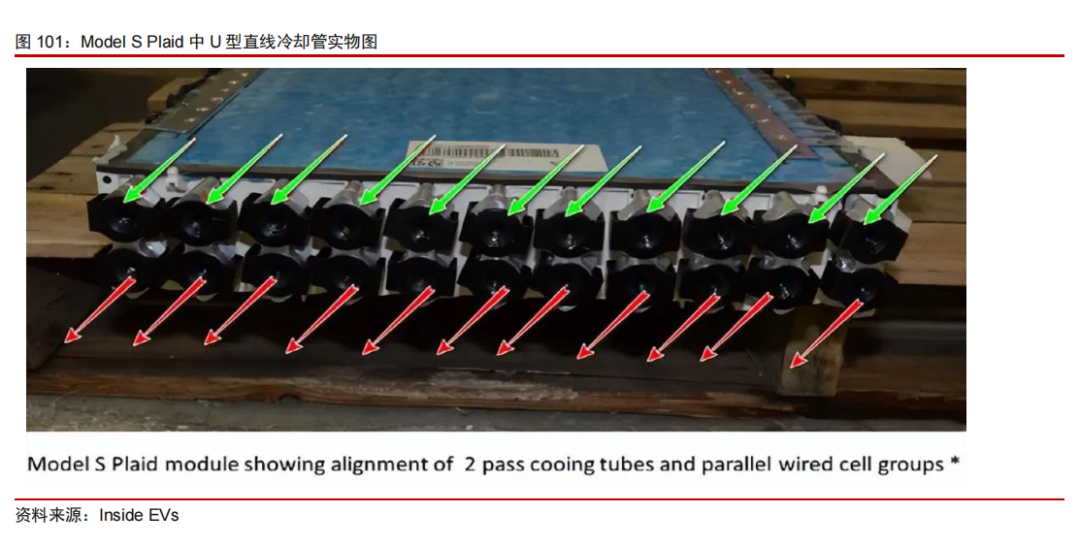

最新的2022款Model S上,直线冷却进一步升级为U型直线冷却。U型是指横向来看,每根冷却管在竖直方向U型折叠,单侧流入流出;直线是指俯视来看,U型冷却管直线布置。纵向U型排布的好处是,对于不同位置的电芯的冷却效果更加均匀;直线排布则是保持单管更少的电芯覆盖量,2022款Model S模组内布置11根U型冷却管,单管覆盖电芯数进一步下降至单管144颗。

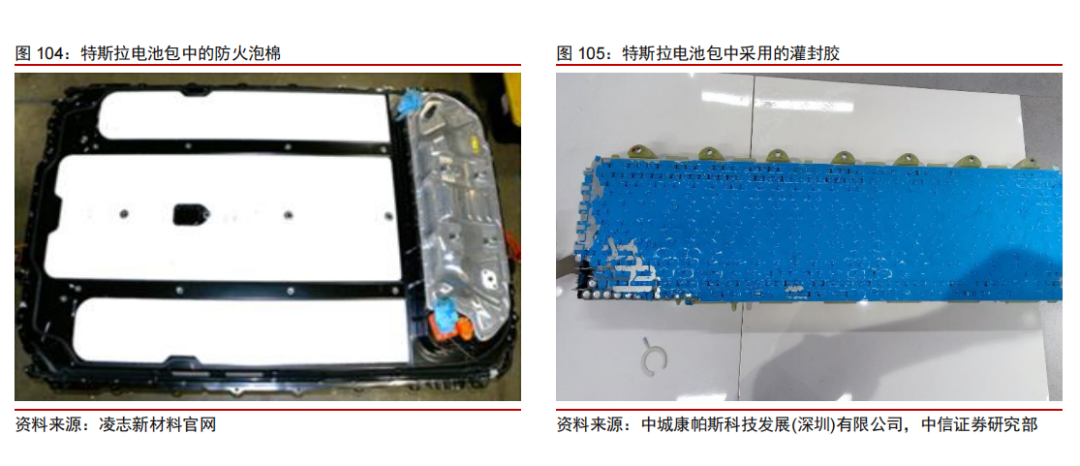

3.导热阻燃设计

灌封胶加发泡泡棉,导热阻燃设计升级。早期Model S/X中依靠液冷及热管理系统对电池包热失控进行软防控。随着电动车自燃事故的发生以及法规层面对热失控要求趋严,特斯拉采用了灌封胶加发泡泡棉的阻燃方案。

类似于电子元件中灌封的概念,特斯拉在动力电池包中采用灌封胶填充圆柱电池间的空隙,起到避免电芯间传热、提高对冲击的稳定性,提高电池包整体的热稳定性和机械稳定性。同时,特斯拉在上盖中加入隔热发泡泡棉,将热量阻隔在客舱外。

4.电芯

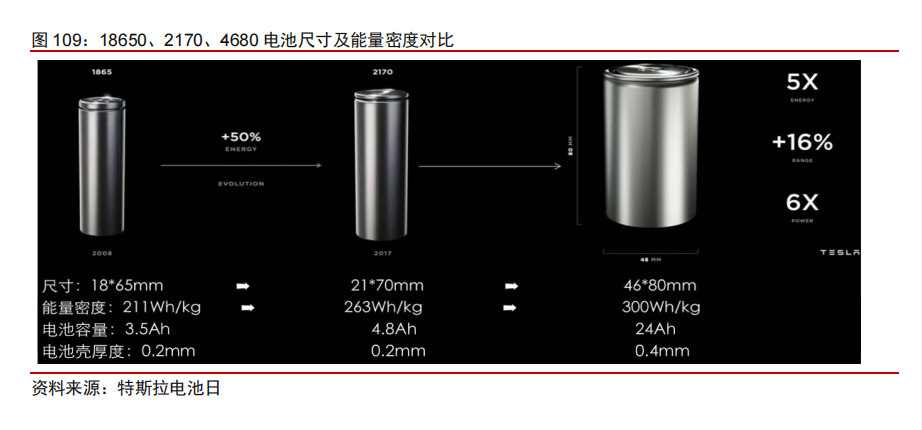

从1865到2170再到4680,成本降低、续航里程提升。

4680电池,续航里程提升下的降本最优解。最早特斯拉采用直径18mm,高65mm的1865电池,后续采用直径21mm,高70mm的2170电池,相较于1865电池能量密度提升,成本下降。

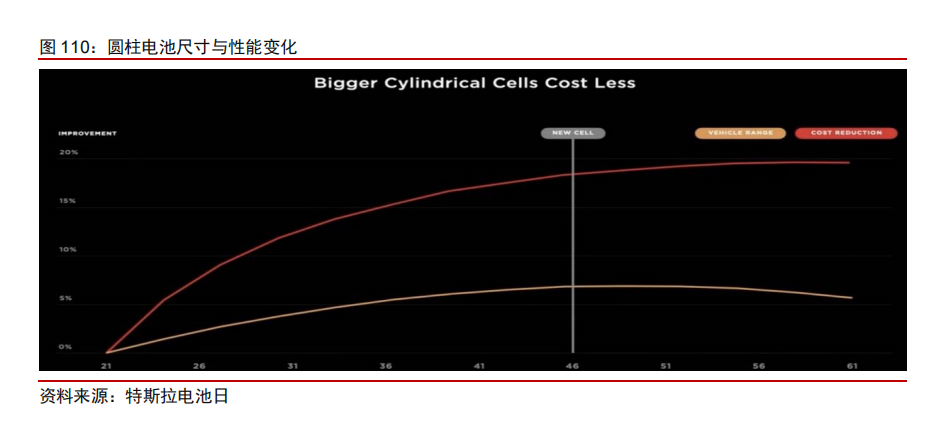

2020年特斯拉电池日上,特斯拉发布4680电池,相较于此前采用的2170电池,4680电池的电芯容量是其5倍,能够提高相应车型16%的续航里程,输出功率6倍于2170电池。其中电池直径为46mm是做大电池后成本降低和续航里程提升同时达到最优得出。

电机电控:集成度高,持续向高能效优化

1.总成:驱动单元集成度高,系统效率提升

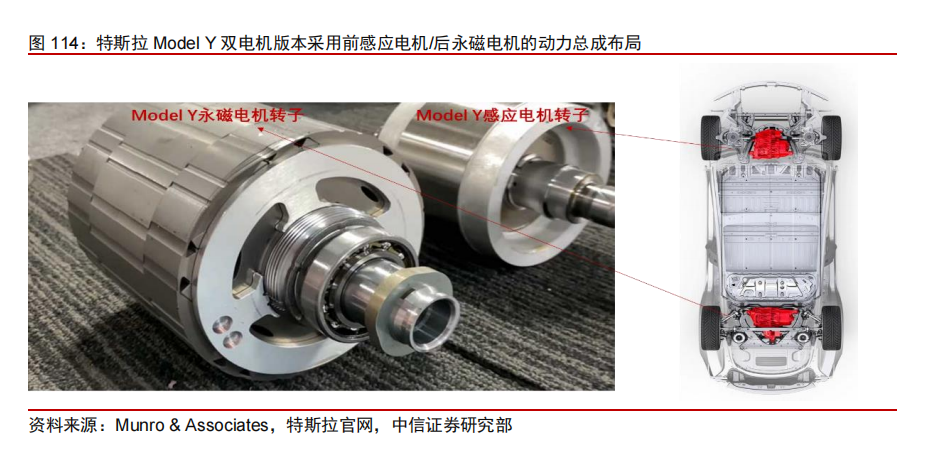

Model 3/Y搭载驱动电机、电机控制器、单挡变速箱三合一驱动系统,集成度高。电机方面,标准续航版后轮搭载永磁同步电机,四驱高性能版后轮搭载永磁同步电机,前轮搭载交流异步电机,采用定子+转自复合油冷系统,Model Y还采用扁线电机,电机功率密度较大程度改善,成本亦有降低。电控方面,Model 3/Y搭载SiC MOSFET,较Model X/SSi IGBT方案逆变器功率密度显著提高。同时受益于驱动系统集成化提高、电机电控等关键零部件升级,Model 3/Y驱动系统效率达89%,较Model S/X提高了6pcts。

2.电机:向高功率、低能耗演进,性能和成本持续优化

Model S/X到Model 3:由感应电机转向永磁同步电机。

感应电机具备成本低、功率高等优势,但同时也存在体积大、效率低而影响续航等缺点。随着电动化推进,在2017年推出的Model 3中开始转向使用永磁同步电机。

相比感应电机,永磁同步电机体积小更紧凑,效率高而有利于续航且更易控制,在Model Y中,特斯拉亦继续采用永磁同步电机方案。Model Y搭载扁线电机,电机体积和功率密度皆有所优化。

热管理:跨域集成,向系统性工程升级

1、拓扑结构:结构持续创新,系统集成逐渐深化

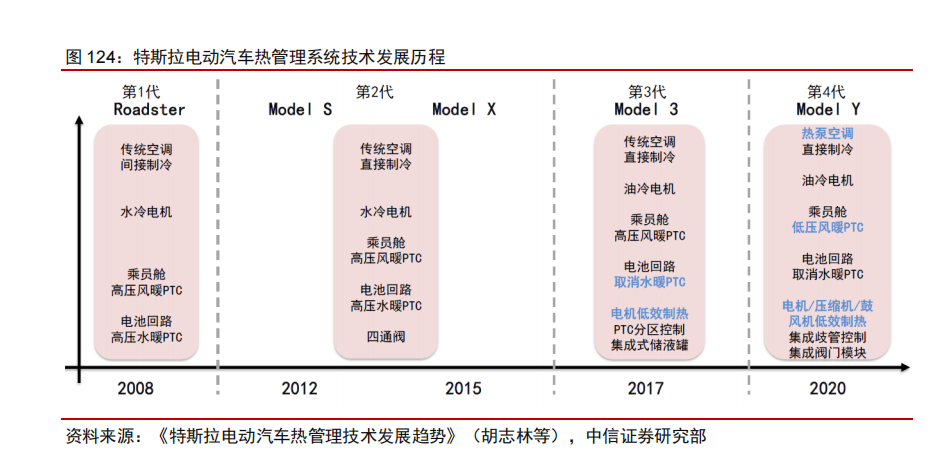

特斯拉热管理系统经历4代发展,在结构集成上不断创新。按照时间序列和匹配车型,特斯拉电动汽车热管理系统技术可以分为4代。

特斯拉第一代车型传承于燃油车热管理的传统思路,各个热管理回路相对独立。第二代车型中引入四通换向阀,实现电机回路与电池回路的串并联,开始结构集成。第三代Model 3开始进行统一的热源管理,引入电机堵转加热,取消水暖PTC,并采用集成式储液罐,集成冷却回路,简化热管理系统结构。第四代Model Y在结构上采用高度集成的八通阀,对多个热管理系统部件进行集成,以实现热管理系统工作模式的切换。

从特斯拉车型的演进来看,其热管理系统集成度不断提升。

2.电子膨胀阀:热管理精细化管控重要部件,技术壁垒较高

电子膨胀阀为电动车热管理精细化管控的重要部件。电子膨胀阀由控制器、执行器和传感器三部分构成。由于电子膨胀阀的感温部件为热电偶或热电阻,可以在低温下准确反映出温度的变化,提供更准确的流量调节,同时电子膨胀阀流量控制范围大、调节精细,弥补了毛细管和热力膨胀阀不能调节的缺点,更适合电动车电子化与热管理精细化的管控。

车用电子膨胀阀技术难点在于稳定性、精度要求高,同时阀件工艺存在门槛。

汽车车身:一体压铸减重,线控底盘提效

从Model 3的拆车情况来看,传统零部件维度,Model 3及特斯拉其他车型在车身材料及工艺、车灯、玻璃和底盘上有许多新技术应用。零部件端的拆解分析,具体如下。

1.车身材料及工艺

Model3采用钢铝混合车身,制造工艺以冲压焊接为主,车身材料为钢铝混合。

具体分为:铝材、低碳钢、高强度钢、超高强度钢。铝材具有低密度特性,主要集中于Model 3车身尾部及壳体,以平衡车体前后重量分布。车身其余部位根据设计强度要求,采用三种不同强度的钢铝合金,其中乘客舱骨架采用强度最大的超高强度钢,用以保护乘客安全。

2.汽车玻璃

替代传统天窗,特斯拉全景天幕引领行业趋势。2016年,特斯拉宣布旗下Model S和Model 3两大车型的最新款更换全景天幕玻璃。其中Model 3采用了分段式的天幕玻璃,在车顶中部采用了加强横梁,对视野仍有一定的影响,而Model S和Model Y更是取消了中间的横梁,采用了一体式的天幕玻璃。

对于传统汽车玻璃天窗而言,玻璃供应商是Tier 2,天窗机械及密封部件贡献主要价值量,天窗系统整体单车价值量约为2000~4000元。而天幕玻璃单车价值量约为1500元,玻璃供应商升级为Tier-1,不仅满足了消费者需求,同时降低了主机厂的成本。因此,主机厂更有动力提升全玻璃车顶的配置率。因此,天幕玻璃将为汽车玻璃行业打开新的增长空间。

3.底盘

线控底盘是实现高级别自动驾驶的必由之路。Model 3底盘逐步实现线控化。

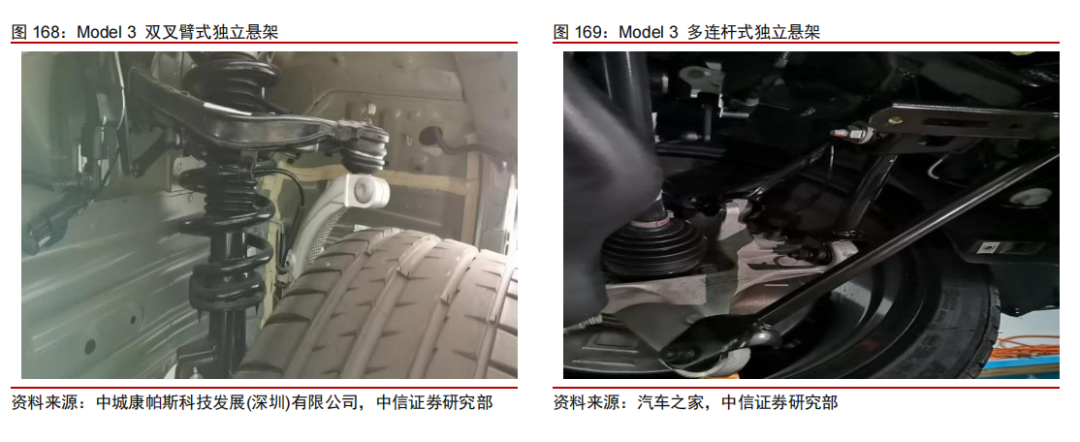

悬架方面,特斯拉全车型均采用前轮双叉臂式独立悬架搭配后轮多连杆式独立悬架的配置,未配置空气悬架;制动系统方面,特斯拉车系使用最前沿技术,即线控制动系统iBooster;转向系统方面,Model 3仍沿用传统的电动助力转向。

线控底盘是实现自动驾驶SAEL 3的“执行”基石。自动驾驶系统共分为感知、决策、控制和执行四个部分,其中底盘系统属于自动驾驶中的“执行”机构,是最终实现自动驾驶的核心功能模块。L3及L3以上更高级别自动驾驶的实现离不开底盘执行机构的快速响应和精确执行,以达到和上层的感知、决策和控制的高度协同。而底盘系统的升级也意味着其中驱动系统、制动系统和转向系统等功能模块的升级。所以,线控底盘作为更高级别自动驾驶的执行基石,是发展自动驾驶的具体抓手。

制动系统:线控制动是L3及以上高级别自动驾驶的必然选择。

转向系统:线控转向是汽车转向系统未来趋势。

悬架:空气悬架是核心趋势,配置价格区间明显下探。

新闻热线&投稿邮箱:[email protected]