原标题:可油可电、综合续航超1000公里,比亚迪DM-i超级混动系统背后有哪些秘密?| 技师长

图片来源:侯卓铠/摄

图片来源:侯卓铠/摄记者 | 侯卓铠

在日益严苛的排放法规下,汽车制造商们开始布局面向未来的新能源汽车。各种采用不同技术路线的新能源汽车开始纷纷进入消费市场。不过,基于当前纯电动汽车在实际使用过程中还存在着的种种不便,这就使得混动车型成为市场中当前相对最稳健的选择之一。

目前,国内多家自主品牌分别推出各自混动车型。例如,比亚迪推出DM系列车型,长城汽车推出柠檬混动DHT车型,长安汽车也将在年内推出搭载iDD混动系统的车型。这使得PHEV这一市场得到迅速发展。

当然,在技术路径方面,相较于传统插电式混动车型采用单电机的模式,比亚迪在最近推出的DM-i超级混动系统更为先进。在不同的测试环境下,其拥有更长的续航里程和更低的能耗。尤其是首款搭载DM-i超级混动系统的轿车秦PLUS DM-i更是实现了亏电油耗仅3.8L/百公里,可油可电综合续航可达1245公里的成绩,那么这款超级混动系统究竟厉害在哪里?

6月16日,我们在比亚迪举办的DM-i技术解析会上对这一技术有了更深入的了解。

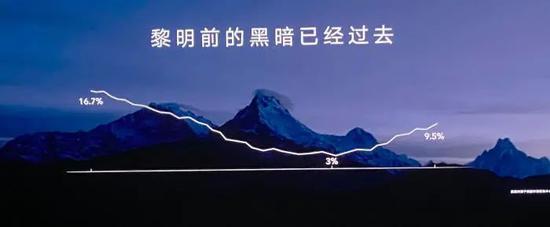

提起比亚迪DM系列车型,可以追溯到2008年,当时比亚迪发布了搭载第一代DM技术的F3DM车型,这也是全球首款量产的插电式混动车型。此后,在2013年比亚迪再次发布了第二代DM技术的秦车型,也让“542”这一“快、静、省”的特点迅速向市场铺开。此时,比亚迪的DM技术已经被广大新能源用户所熟知。

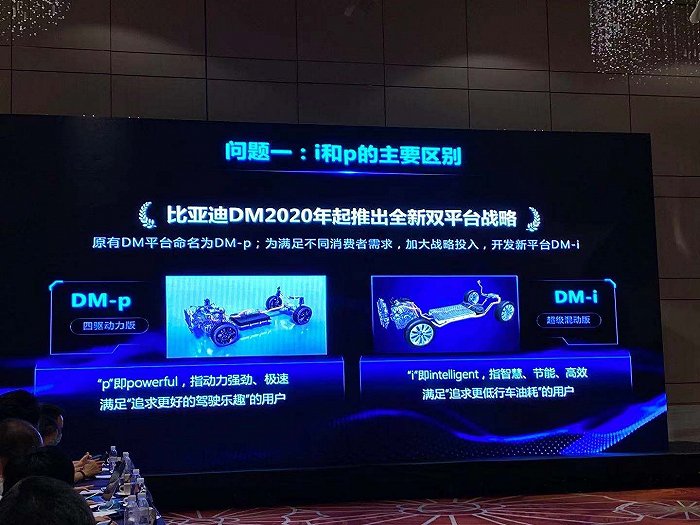

作为第三代技术,比亚迪在去年推出了全新的双平台战略,分别为四驱动力版的DM-P平台(原来技术版本升级延续)以及全新推出的以节能省油为核心要素的DM-i超级混动平台。

DM-i超级混动是基于超级电混系统,以电为主的混动技术,通过加入P0电机使得发动机、电机和变速箱之间的匹配更加平顺,行驶过程中能够得到更加高效的充电效率。在架构上,DM-i超级混动以大容量电池和高性能大功率扁线电机为设计基础,主要依靠大功率高效电机进行驱动,汽油发动机的主要功能是在高效转速区发电,适时直驱,改变了传统混动技术主要依赖发动机、以油为主的设计架构,从而大幅降低了油耗。

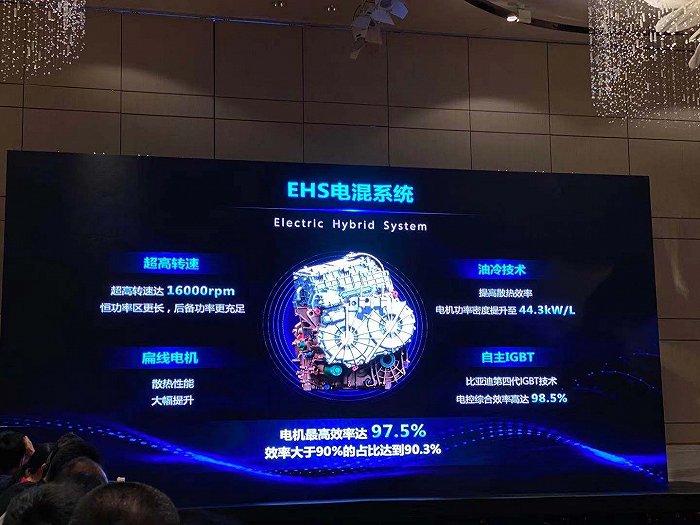

为此,比亚迪最新自主开发的DM-i超级混动系统。核心部件分别是双电机的EHS超级电混系统,骁云-插混专用高效发动机,DM-i超级混动专用功率型刀片电池。

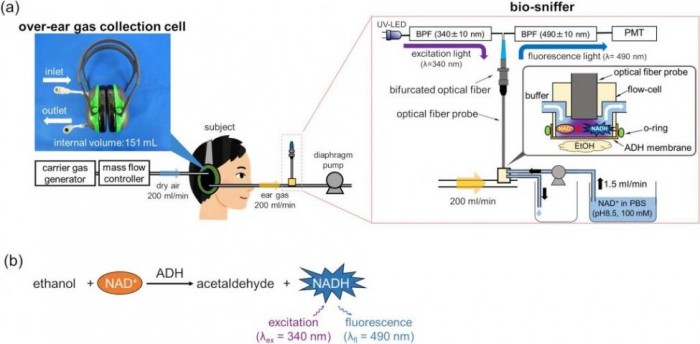

DM-i超级混动最核心的部件为EHS电混系统,该系统搭载扁线电机,可以实现16000rpm转速,同时采用了比亚迪第四代IGBT技术,电控综合效率可达98.5%。在电机散热方面,也采用了最新研发的油冷技术,使得电机功率密度提升到44.5kW/L.

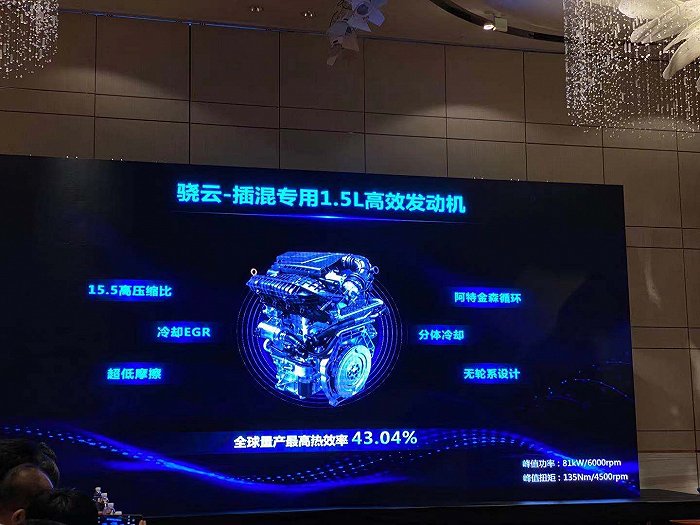

在发动机方面,比亚迪自主研发的晓云——插混专用发动机也发挥了性能优势。其采用了热效率更高的阿特金森循环使其获得15.5的高压缩比,具有更高的热效能,其热效率可达43.04%。这样带来了更低的油耗,并且高压缩比却只用加注92号汽油,进一步降低了使用成本。

而动力电池则搭载而来比亚迪核心的磷酸铁锂“刀片电池”。这一电池技术这里也不在赘述,简单来讲,就是改变传统动力电池的结构,通过提升单位体积中电池能量密度达到提升续航的需求。尤其是采用“脉冲自加热”技术的刀片电池,可以在极寒天气下,迅速帮助电池组升温,减低寒冷环境中电池续航较短的化学特性。

整体来说,DM-i超级混动系统是要做到多用电、高效且更少的使用汽油。当电量充足时,DM-i超级混动就是一台纯电动车;在电量不足时,DM-i超级混动就是一台超低油耗的混合动力车。

例如,在实际使用场景,市区行驶有99%的工况下是用电机进行驱动,驾乘体验无限接近纯电动车,有81%的工况下发动机处于熄火状态,实现零油耗;在高速行驶,以并联直驱为主,发动机在高效区间驱动,简化了能量传递环节,实现高效率和超低油耗。

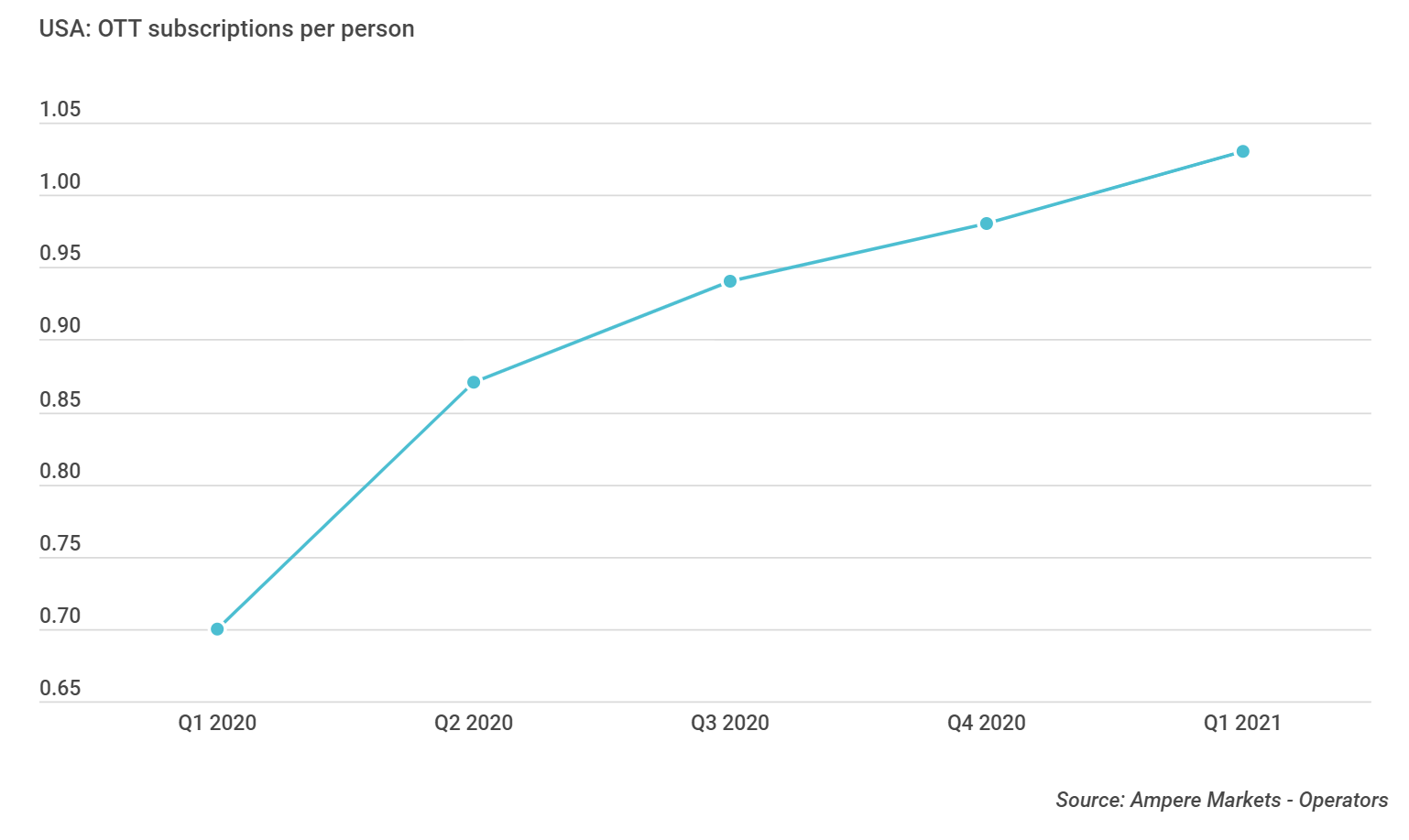

在NEDC和WLTC工况下的实际测试中,DM-i超级混动电机驱动占比分别高达88%和82%,真正做到了以电为主。

实际上,比亚迪DM-i超级混动最厉害的地方在与成本控制。通过比亚迪集团内部的协同和全产业链布局,实现完全自主开发和生产制造,将PHEV的价格打到传统燃油车的售价区间。

目前,比亚迪已经实现秦PLUS、宋PLUS、唐三款车型的DM-i化。在最新的工信部目录中,汉DM-i车型也正式公布,年内比亚迪将形成四款DM-i车型的布局。

![[图]微软回顾五月OneDrive跨平台改进:增强文件分享等等](https://n.sinaimg.cn/spider2021617/294/w700h394/20210617/8648-krpikqf5306306.jpg)