原标题:重塑产业发展格局,赛轮集团产教融合衍生校企合作新模式 来源:推广

面向“十四五”,随着教育改革不断深化,校企深度合作正成为企业突破核心技术难题、牵头组建创新联合体的重要突破口,也成为高校提高人才培养能力、科研经费来源多元化的重要途径。

国家“十四五”规划中提出,推进产学研深度融合,支持企业牵头组建创新联合体,承担国家重大科技项目。毫无疑问,国家层面的顶层支持,将极大激发企业科技创新的主动性和积极性,对于提升企业技术创新能力具有重要意义。

事实上,推进产教融合,校企合作不仅是实施创新驱动发展的迫切需求,也是打通高校成果转化“最后一公里”的有效机制。

于青岛而言,高校院所与本土企业实现供应链合作、盘活沉淀产能和科研成果转化,为青岛高质量发展增砖添瓦、加油鼓劲,也助力打造成高成长、高技术、高附加值企业成长的“集聚区”。

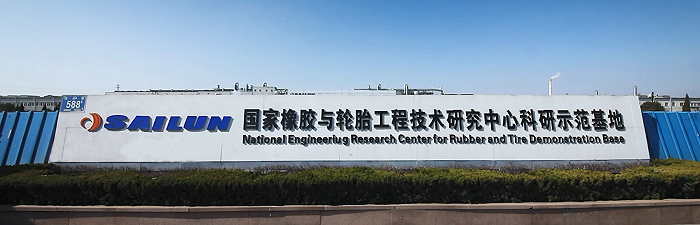

作为传统制造业大市,橡胶轮胎产业是青岛重要的产业集群之一,正加快向世界级创新型产业集群迈进。而作为一家植根于青岛的企业,赛轮集团自成立之初,就以“做一条好轮胎”为己任,通过不断发掘、引进高端专业人才,完善对全球优秀人才的梳理排列,搭建人才梯队。

通过校企合作,赛轮集团联合青岛科技大学等承建了国家橡胶与轮胎工程技术研究中心(以下简称国橡中心)、国家轮胎先进装备与关键材料工程实验室等国家级技术研发创新平台,加快实现人才与技术对接,推进产业融合,为国家和企业培养应用型人才共同建设实验实训基地,开启校企合作新模式。

“双向”赋能,赛轮与青科大缔结的“缘分”

青岛科技大学是橡胶专业综合能力最强的一个高校。学校建校之始,作为化工部直属高校,就是为国家的橡胶化工工业服务,与行业的结合非常密切。依托橡胶学科优势,青科大以平台思维打造“政、产、学、研、资”五位一体、高度融合、O2O联动的化工橡胶行业生态圈。师生创新实践“不找校长找市场”,以“接地气”的方式寻求发展,加大收益激励、实施股权激励、强化绩效激励等科技成果转化激励力度,走出了一条政产学研融合、协同创新实践的科技成果转化之路,创造了社会广为赞誉的“青科大模式”。

青岛科技大学与橡胶产业、橡胶企业的情缘融为一体,难以割舍。而赛轮集团就是通过青岛科技大学科研成果转化或提供核心技术支撑而上市的公司当中的佼佼者。国橡中心主任、赛轮集团董事长袁仲雪从1988年就在青科大(原称青岛化工学院),负责科研项目转化工作。30多年的时间,袁仲雪和一帮老师们从高校出发,将高校实验室里的项目、科研成果转化成了产品、企业,最终形成了产业链。如今,青岛围绕橡胶产业,以赛轮集团为代表聚集了一批中国先进的橡胶轮胎业的优质企业,树立了“世界橡胶看中国,中国橡胶看青岛”的地位。

袁仲雪认为,学校开明的创新创业政策环境,为校办企业的发展注入了源源不断的创新活力,校办企业的发展壮大又反哺了学校的学科建设,这种良性循环将助推我国橡胶轮胎行业实现复兴和跨越式发展。

以“做一条好轮胎”为己任,赛轮集团坚持产学研结合,与青岛科技大学建立长期科研合作关系,为科研院所、国内外技术专家等提供实验和研发平台。

青岛科技大学在赛轮集团发展壮大过程中提供了重要支持和发展平台,助推赛轮集团逐步成长为在全球范围内有影响力的轮胎企业,体现了企业与学校共同的使命担当,这既是关于产学研体制机制创新探索的落地,也是促进教育链、人才链与产业链、创新链有机衔接的战略举措和具体实践。

按下制造“加速键”,为校企合作创造“青岛样板”

基础研究是整个科技创新体系的源头,是所有技术问题的“总开关”。与之相反的是,我国目前正处于发展的关键时期,科技基础仍然薄弱,科技创新能力特别是原创能力还有很大差距,出现了高端产业低端化的局面。

创新是引领高质量发展的第一驱动力,高校则是科技创新和产业创新的重要策源地。加强校企融合,是打通产学研通道、以创新蓄积发展势能的关键。随着我国高校科技创新能力不断提升,校企合作承担起了探寻基础研究的“排头兵”的作用。

“基础研究已经成为跨国企业维系原创能力、实现专利和标准布局的重要举措。只有持续加大基础研究投入,才有望占领行业科技制高点。作为橡胶轮胎行业,未来要发展,必须要有理论的研究,要有新材料、新装备的研究,这样才能有源源不断的‘创造力’。”赛轮集团董事长袁仲雪提到。

多年来,赛轮集团在专注自身基础研究的同时,着力加强同高校合作,实现科技成果转化。为打通创新源头与实现成果转化一整条产业链,赛轮集团联合软控股份和青岛科技大学承建了国橡中心、国家轮胎先进装备与关键材料工程实验室等国家级技术研发创新平台,为橡胶行业的产学研一体化整合发展,提供了有益实践与成熟经验。

经过在基础研究领域多年的积淀,如今,国橡中心在装备、软件、新材料、互联网等领域都开始发力,而所有成果转化最后都集中在轮胎这个产业链条上。

而在确立了“以产学研融合为基础、全产业链发展模式”的战略发展路径后,国橡中心形成了从上游化工原材料、天然橡胶、合成橡胶、智能装备与软件,到下游轮胎生产、轮胎全球销售、废旧橡胶循环利用的全产业链闭环,完善了橡胶轮胎行业体系。

如今,产学研融合的成果正在国橡中心不断涌现。“液体黄金”轮胎、世界最大63吋巨型子午线轮胎等一大批刷新国内甚至世界记录、实现“从0到1”突破的科研成果便是最好的证明。

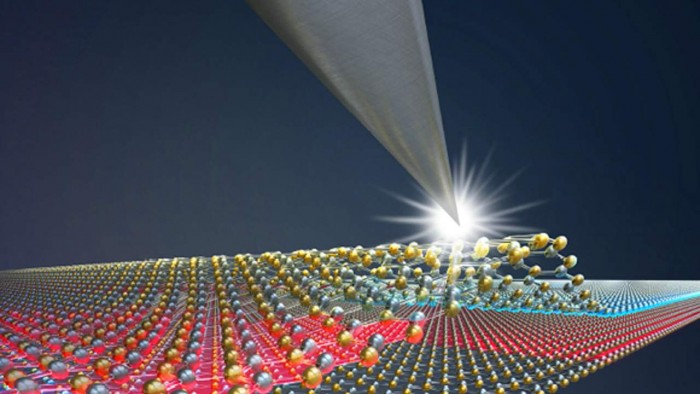

以“液体黄金”轮胎为例,过去橡胶轮胎行业长期受到“魔鬼三角”难题的困扰,即轮胎的滚动阻力、抗湿滑性能、耐磨性能等三个指标不可能同时改善,如果要改善其中一到两个性能指标,其他性能指标必然变差。

为此,国橡中心的怡维怡橡胶研究院研发了世界首创化学炼胶技术,用化学合成的办法,解决了困扰轮胎行业多年的“魔鬼三角”难题。而赛轮集团重点进行了EVEC在绿色轮胎方面的应用研究,生产出了“液体黄金”轮胎,经世界权威检测机构测试,其滚动阻力和湿地抓着力指标均达到欧盟标签法规AA级(最高等级),且在原材料选用、生产制造、产品使用和循环再利用的全生命周期内突破性地实现了绿色、低碳和可持续发展。

如今,在国橡中心就地转化的科研成果项目呈现出了纷至沓来的喜人态势,正是校企合作融入城市发展战略的有力见证和生动缩影。

人才是高新技术企业的创新主体,从注重解决方案转向注重人才引进,国橡中心已成为开展技术创新、推动科技与经济融合发展的重要阵地。

目前,国橡中心聚集了四千多名研究人员,研究方向包括装备、智能制造、轮胎、材料、互联网、化工等,行业专家占全国橡胶行业一半以上。

通过突破传统路径依赖,探索产业链、创新链、教育链有效衔接机制,赛轮集团与青岛科技大学构建起了新型信息、人才、技术与物质资源共享机制、产教融合协同育人机制以及高等教育与产业集群联动发展机制,为校企合作提供可复制、可推广的新模式。

总资产已超过200亿元的赛轮集团,年营收超过150亿元,全球雇员超过1.2万人,经营规模居同行业全国第3位,世界第16位。基于人才优势与企业发展诉求的融合,赛轮集团深拓轮胎基础研究科研项目的研发与成果转化,不仅壮大了自身的发展实力,也有力赋能城市经济发展,如“橡链云”工业互联网的推出,便是赛轮集团在青岛打造世界工业互联网之都的愿景之下,与城市共生共荣的有益探索。

布局工业互联网,为发展注入新动能

中国工业互联网发展已经进入实践生根阶段,工业互联网平台作为制造业升级的运行系统,是中国制造业智能化转型关键期的核心。

2020年,我国工业互联网产业经济增加值规模约为3.1万亿元,占GDP比重为2.9%,工业互联网融合带动的经济影响规模约为2.5万亿元,对GDP增长的贡献将超过11%,工业互联网正在赋能千行百业的数字化转型,推动我国数字经济进入全面发展的新时代。

而工业门类齐全、产业基础雄厚的青岛,也提出了打造世界工业互联网之都的发展目标,力求以产业的转型升级推动城市进位争先。工业互联网不但是青岛换道超车的抓手,更是城市蜕变的密码。

其中,赛轮集团在三次迭代信息化技术之上,融合近20年来的实施和建设经验所提出的工业互联网平台——“橡链云”平台正在集聚成势,全要素、全产业链、全价值链的连接正在有效实现。

作为“全球首个着眼于垂直行业,立足于橡胶行业产业链的工业互联网平台,“橡链云”发挥行业产业链平台、先进制造业模式经验、企业信息化支撑能力等优势,贯通产业链上下游上万家合作伙伴。

目前,赛轮“橡链云”平台已沉淀成熟软件产品和橡胶行业解决方案达近百套,并集成了ERP、CRM、PLM等主流企业管理软件,是在工业互联网大背景下的一次实践,真正达到了全链接的智能制造,为工业互联网注入发展新动能。

基于“橡链云”,赛轮还构建起模块化、标准化、平台化的快速推广复制能力。

在“橡链云”这颗工业大脑的指挥下,赛轮集团大幅减少建厂时间、建厂成本与用工人数,在企业向着实现智能制造的目标稳步迈进的同时,也为轮胎行业智能化升级树立起了标杆。

作为国家推进制造业两化融合与智能制造转型升级的引领者,赛轮集团曾先后获批国家工信部轮胎行业首家“智能制造试点示范”、“工业互联网试点示范”企业等荣誉。乘工业互联网大势,紧抓新发展格局下的机遇,为赛轮集团的后续发展注入了新动力。

征程壮阔,新时代的召唤催人奋进。

未来,赛轮集团将继续深化与科大合作,专注于橡胶轮胎技术和服务的开发应用,以“做一条好轮胎”为使命,以“产品就是人品”作为质量理念,立志成为在世界范围内受尊敬、被信赖、有影响力的轮胎企业。