原标题:数字化工厂如何转型?华晨宝马在沈阳铁西写下答案

工业4.0,5G赋能,云端大数据。数字孪生,业务可视,转型升级。

当谈及新世代汽车生产制造命题时,这些叙事宏大的词汇时常被作为“标准答案”给出。

但,一片片在沈阳铁西拔地而起的钢筋混凝土制造森林,和一串串闪现在电脑、手机屏幕上的数字有什么内在逻辑关系?

繁复冗杂的数据,是如何牵一发而动全身地影响着整片森林的神经逻辑网络?

在生产线边敲敲打打了一辈子的传统制造业工人,面对高自动化率浪潮来袭,如何继续创造价值?

一系列表面关联松散的细枝末节,是拼凑出一张完整数字化工厂图景的关键线索。

为了寻找这些信息碎片,我们深入高档汽车制造商——华晨宝马位于中国沈阳的铁西工厂——这座目前全球范围内技术最先进的BMW生产基地之一,试图从三个方向:“什么是数字化工厂;数字化工厂解决什么问题和汽车公司和消费者分别可以从数字化工厂获得什么”来给出这一概念的新阐释。

首先,什么是数字化工厂?

理解这个概念,先思考个小问题:让三位互不认识的人分别画一个圆的三分之一,如何确保最终的成品圆是完美无瑕的?

难度极高。

那假如是三百个人,三千个人,三万个人分别执行画圆操作呢?是不是听上去很“刁难”?

但这样的看似“不可能”,对一台由几万个零部件组装而成的汽车来说,是每天都要执行的日常。

高度数字化的工厂为这些“画圆的人”,包括设计、研发、生产、制造、服务等,提供了一个底层解决方案,每个环节上的每位参与者,都在预先规划好的底板上分别“描框”,最终形成一个零瑕疵的完美闭环。

比如一台由铁西工厂生产的华晨宝马3系轿车,从钢板进厂到发动机组装,从方向盘安装到物流板车驶出厂区,当中各环节会一刻不停生成大量数据,系统收集它们并自动处理和分析。员工可以在自助数字化工具和数据平台上访问这些数据,并以为此基础制定决策。

华晨宝马为进一步提升效率和质量,将数字化规划,数字化生产,数字化物流与数字化园区五大分域统一整合进工厂的神经中枢——数字化平台。

比如数字化规划就是利用三维建模,VR(虚拟现实技术)和虚拟调试等数字化工具,现在虚拟世界完成全过程的数字孪生,随后将模拟应用在现实中。数字化园区则是集成建筑设施管理,智能办公系统和能源管理等数字化体系创建一个更加节能环保,以人为本的绿色工厂。

在经数字化赋能后,工厂不再是重复枯燥的流水线集成体,科技也不再是冰冷的操作工具,整座铁西工厂变成了一座先锋与温度并存,高效和人文齐举的“魔法城堡”。

小小的AGV(无人搬运车),便是一个大写的数字化映射。

双向奔赴的AGV

在生产制造型企业里,AGV(无人搬运车)作为一项成熟技术,并不鲜见。

它们身材敦实却灵活异常,无人驾驶但从不偏移,其貌不扬可至关重要。

这次布置在华晨宝马动力总成工厂里的“小伙计”们,将AGV的场景化应用拔擢到了一个新层次。

数字化工具的加持,让华晨宝马实现了AGV和人的“双向奔赴”。

传统形态下的汽车零部件搬运,遵循“人拣货”原则,员工开着叉车,根据SKU需求去各个货架上寻找对应零件,收集完整后,向后传递。

今年5月上线的新系统,彻底改变旧逻辑,实现“货到人”,生产需求下达后,数字化平台自动向动力总成工厂内的AGV下单,员工不用再去各个货架前挑选分拣,只需将最终成品架上叉车就算完成了拣选工作。

动力总成工厂AGV的二次革新是整座华晨宝马铁西工厂高度数字化的一个缩影,实际功效立竿见影。

高度自动化的AGV将员工从简单重复工作中释放出来的同时,提高了分拣效率,保证了拣选准确率,目前20辆AGV每小时可完成超过300个拾取订单。

更重要的是,动力总成工厂AGV的部署为华晨宝马在中国的两座工厂提供了一个极具普适性的物流适配方案。根据规划,大东工厂和铁西新工厂将于今明两年内,陆续完成“货到人”改造。

AGV案例从一个小切口对“数字化工厂解决什么问题”做出了解答。AI视觉检测系统则为“消费者可以从数字化工厂获得什么”提供了一个规整的范本。

即便从2003年9月第一台国产车型下线开始,华晨宝马始终坚持“零缺陷”生产,但在质量控制这件事上,华晨宝马依旧丝毫不敢懈怠。

汽车公司0.0001%的细微瑕疵,对消费者的来说都是100%的不满。

在华晨宝马工厂里,有许多一丝不苟的摄像头,对每一个下线的零件“挑刺”。

AI视觉检测系统会识别发动机缸盖表面的微小瑕疵,准确率达到99.7%。视觉识别技术对每一个车身进行缝隙数据分析和在线几何检测,通过质量数据的流通预测,随后调整生产过程中的质量问题。

视觉系统的导入,将员工因工作疲劳和心情波动所造成的无故偏差概率,降到了最低。

对维修人员来说,拍照识别物体,更是大大提高了效率。过去找一个零件要用ID编号对照长长的备件清单,加上文字描述,才能最终确认。但现在,拍张照就搞定。

华晨宝马汽车有限公司技术及生产高级副总裁戴鹤轩非常认可视觉识别技术,“它提供的有效数据能如实反映现实情况,帮助我们发现偏差,快速解决的同时防患于未然。消费者可以得到质量更好的宝马汽车,也可以收获更丰富的附加值。”

“再举个摄像头的例子,”戴鹤轩说,“安防和物流共享视频数据是可以实现的,安防看门摄像头采集的数据用在物流上。多个摄像头采集的视频集成在一起,就可以优化路线,这就是跨职能、跨应用的集成。”

对于技术,戴鹤轩的态度是,不盲目竞逐最快最新,而是将合适的技术运用在适合的地方。

艺术装置旁的笑脸

数字化工厂提升全价值链效率的能力有目共睹,但在工位边敲敲打打一辈子,扎根一线的操作型员工,该怎么办?高自动化生产工具的持续覆盖,会让人的价值彻底被取代吗?

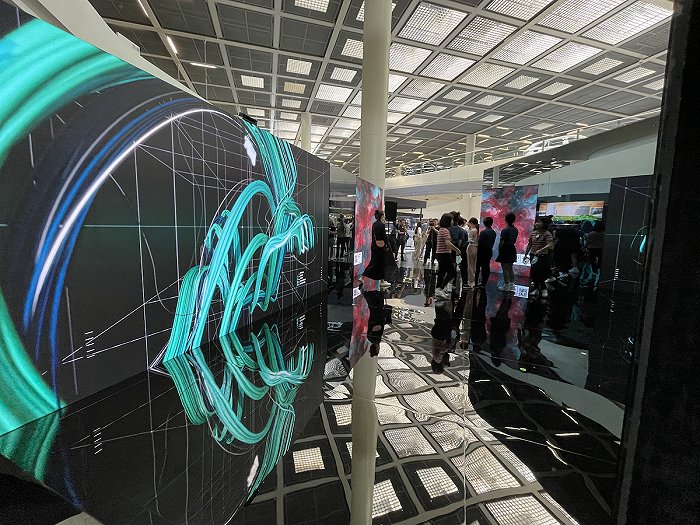

在戴鹤轩解开这个疑虑前,我们先到位于华晨宝马铁西工厂内的两件先锋艺术互动装置旁,看几张笑脸。

第一件叫“Mixed Mirror”,使用人脸识别算法和编程技术,基于观众面部特征来绘制油画肖像,代码以艺术的方式呈现在人的面庞上。

第二件叫“DIGITAL FLOW”,出自数字艺术品牌OUTPUT代理的慕尼黑艺术团队之手,以数字化生产过程中产生的数据为灵感,用可变化的彩色曲线将日常生产数据可视化。

许多华晨宝马员工驻足在这两件艺术交互装置前,兴致勃勃地观察、步入、参与、记录、分享。

“这个很好玩,我要把图拍下来,发朋友圈。”来自车身车间的一位员工利用午餐后的休息时间,完成了人生的一次艺术创作。

这两个装置生动地阐述了数字化背景下,人与机器间的相处关系。

在日常工作中,华晨宝马员工可以在VR系统建立的完整3D影像中,直观了解零部件内部结构,进行模拟拆装,提高操作水平。

在流程沟通中,华晨宝马开发了悦信(JoyChat)移动办公平台,整合日常通讯,审批流程,工作报告及日程管理等多个板块,实现即时线上沟通,缩短沟通键程 。

“宝马未来不会建无人工厂,依然会依赖人的经验与精神。机器取代繁重的体力劳动和简单的脑力劳动,”戴鹤轩说,“数字化服务于人,让人能以事实为依据来做重大决策。”

戴鹤轩透露,过去几年,华晨宝马在效率提升方面每一年都实现了5%的提升。2016年以来,华晨宝马单车碳排放降低80%,不断深入的数字化程度是很重要的抓手。

在谈到推进数字化工厂转型时,戴鹤轩的态度很坚定,他认为,数字化有助于实现可持续发展和效率提升,也高度契合宝马集团“精益、绿色、数字化”的生产战略,最终实现商业价值与用户价值的全面提升。

坐拥中国最先进的生产基地,华晨宝马没有停下脚步,而是更为积极地渴望深挖数字化潜力,建设更高效灵活,以人为本的可持续工厂。

未来工厂会是怎样尚未定论,但最标准的答案之一,已被华晨宝马写在了沈阳铁西。